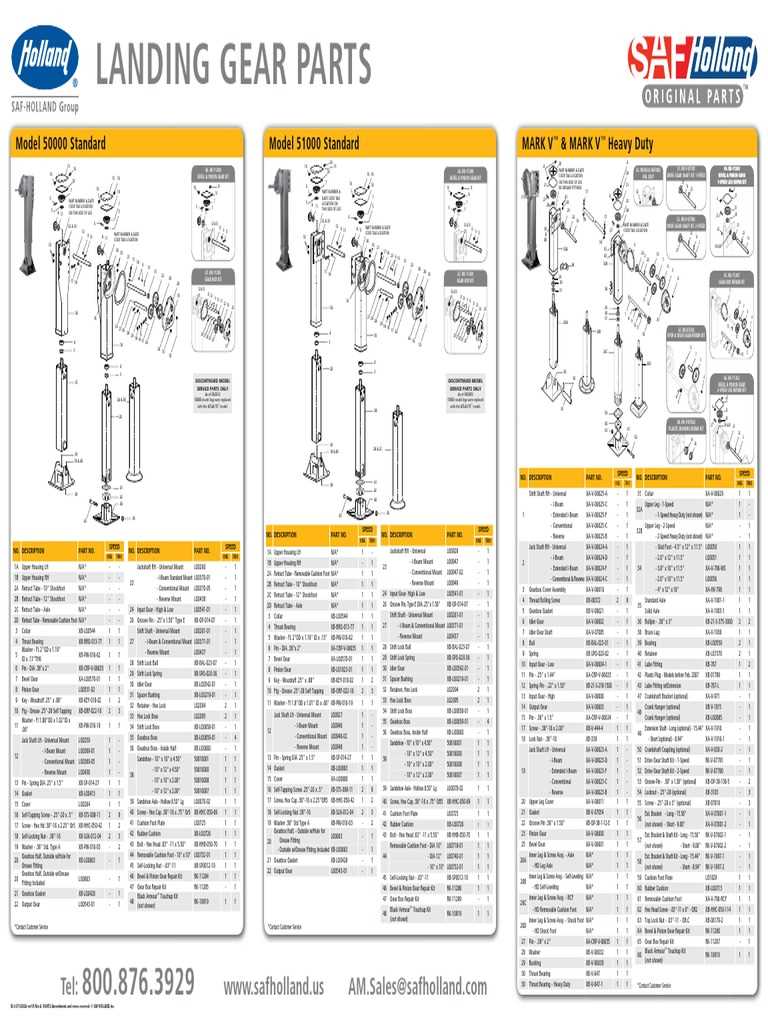

Diagramme des pièces du train d’atterrissage de remorque

Les systèmes de soutien utilisés pour stabiliser les remorques et autres véhicules de transport lourds jouent un rôle crucial dans leur sécurité et leur efficacité. Chaque élément de ce mécanisme est conçu pour assurer un fonctionnement optimal lors de l’arrêt et du stationnement, facilitant ainsi l’utilisation des équipements de manière fiable.

La compréhension des différents éléments impliqués dans ce dispositif est essentielle pour toute personne travaillant avec des véhicules lourds ou des équipements similaires. En étudiant les composants individuels, il devient possible de diagnostiquer les problèmes potentiels et d’assurer un entretien régulier.

Ce guide vous fournira une vue d’ensemble détaillée des différents composants, de leur fonction, et de la manière de les maintenir pour prolonger la durée de vie du système de soutien.

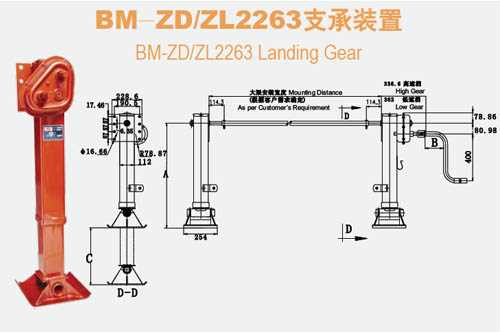

Vue d’ensemble du train d’atterrissage de remorque

Le système de soutien utilisé pour stabiliser un véhicule lors de son stationnement repose sur un ensemble complexe de mécanismes. Chaque élément de ce dispositif est conçu pour offrir une stabilité maximale et un fonctionnement fluide, facilitant ainsi l’immobilisation du véhicule lorsqu’il n’est pas en mouvement.

Ce système repose sur plusieurs composants clés, chacun ayant une fonction spécifique pour garantir la sécurité et la durabilité de l’équipement. Voici les principales caractéristiques de ce mécanisme :

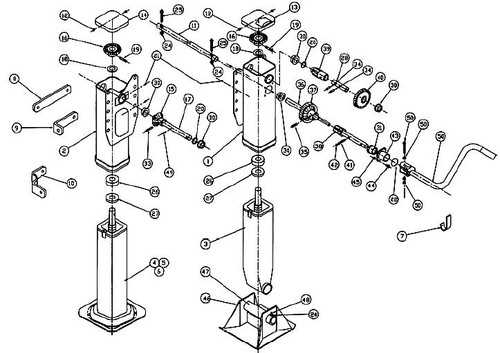

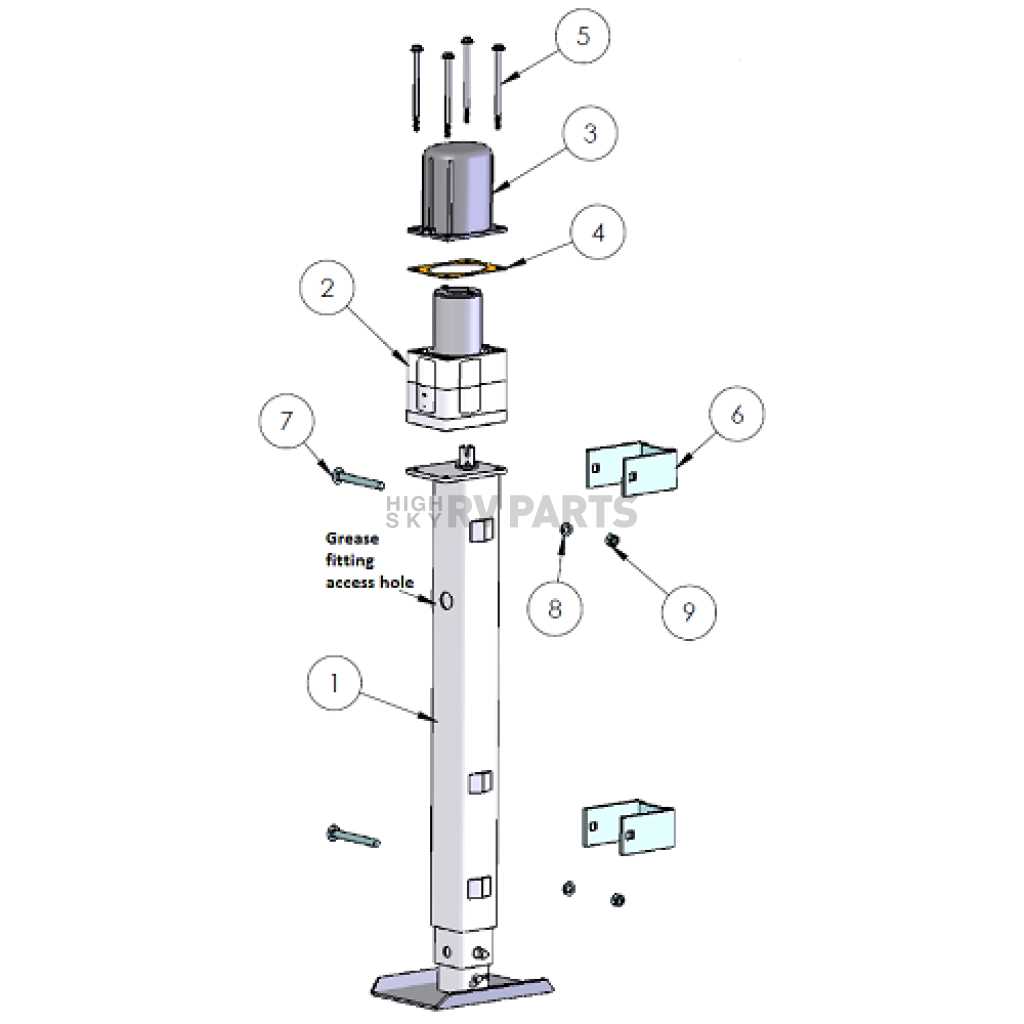

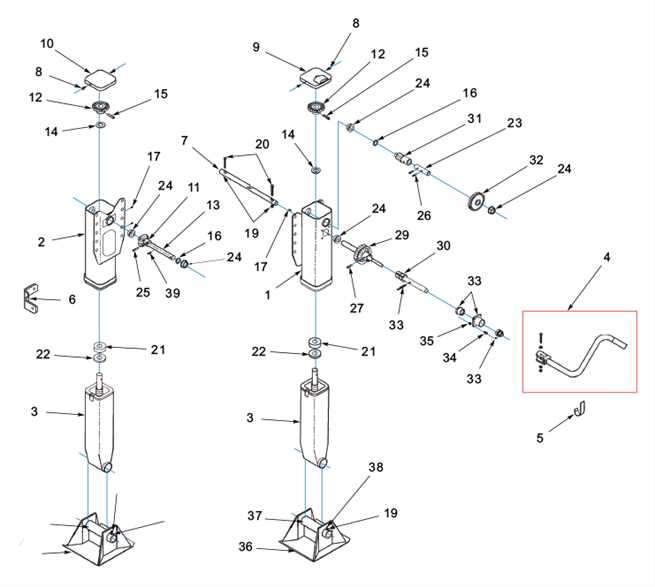

Composants essentiels

- Structure principale : La partie qui soutient tout le dispositif et qui est fixée au châssis du véhicule.

- Dispositif de levage : Permet de lever ou d’abaisser l’ensemble pour stabiliser le véhicule au sol.

- Roues ou patins : Offrent une base de support au sol, assurant la mobilité ou la stabilité selon la configuration.

- Mécanisme de verrouillage : Garantit que les éléments restent en place une fois positionnés.

Fonctionnement global

Lorsqu’un véhicule est stationné, ce système entre en action pour répartir le poids de manière uniforme, évitant ainsi tout déséquilibre. Le processus commence généralement par l’activation du mécanisme de levage, permettant à la structure principale d’être ajustée à la hauteur souhaitée. Une fois en place, les roues ou patins prennent le relais pour maintenir la stabilité, tandis que les dispositifs de verrouillage assurent que tous les éléments restent immobiles.

Un entretien approprié de ces composants est essentiel pour éviter tout dysfonctionnement et garantir un usage sans danger au fil du temps.

Fonction des composants principaux

Chaque élément d’un système de soutien joue un rôle spécifique pour assurer la stabilité et la sécurité du véhicule. Ces composants sont conçus pour interagir de manière efficace, permettant au véhicule de rester immobile tout en offrant une facilité d’utilisation et une durabilité accrues. Examinons de plus près la fonction de chacun de ces éléments essentiels.

Rôle des principaux composants

Le fonctionnement de ce mécanisme repose sur une série de pièces qui, ensemble, assurent le bon positionnement du véhicule. Voici une présentation des fonctions principales :

| Composant | Fonction |

|---|---|

| Structure de base | Supporte l’ensemble du dispositif et relie tous les éléments entre eux. |

| Mécanisme de levage | Permet l’ajustement de la hauteur de l’équipement pour un stationnement sécurisé. |

| Roues ou patins | Facilitent le déplacement ou la stabilité en fonction de la situation. |

| Dispositif de verrouillage | Empêche les mouvements indésirables en maintenant les composants en position. |

Importance de l’interaction entre les composants

Chacun de ces éléments fonctionne en harmonie avec les autres pour garantir la stabilité globale du système. Par exemple, le mécanisme de levage ajuste la hauteur, tandis que les roues assurent la stabilité sur le sol. Le verrouillage permet de maintenir ces ajustements sans risque de mouvement non contrôlé. L’intégration précise de ces fonctions est indispensable pour éviter toute défaillance pendant l’utilisation.

Les types de mécanismes utilisés

Les dispositifs de soutien sont équipés de mécanismes variés qui assurent leur bon fonctionnement. Chaque mécanisme est spécifiquement conçu pour répondre aux exigences de stabilité et de sécurité, tout en facilitant l’utilisation du véhicule. Examinons les différents types de systèmes employés dans ces équipements.

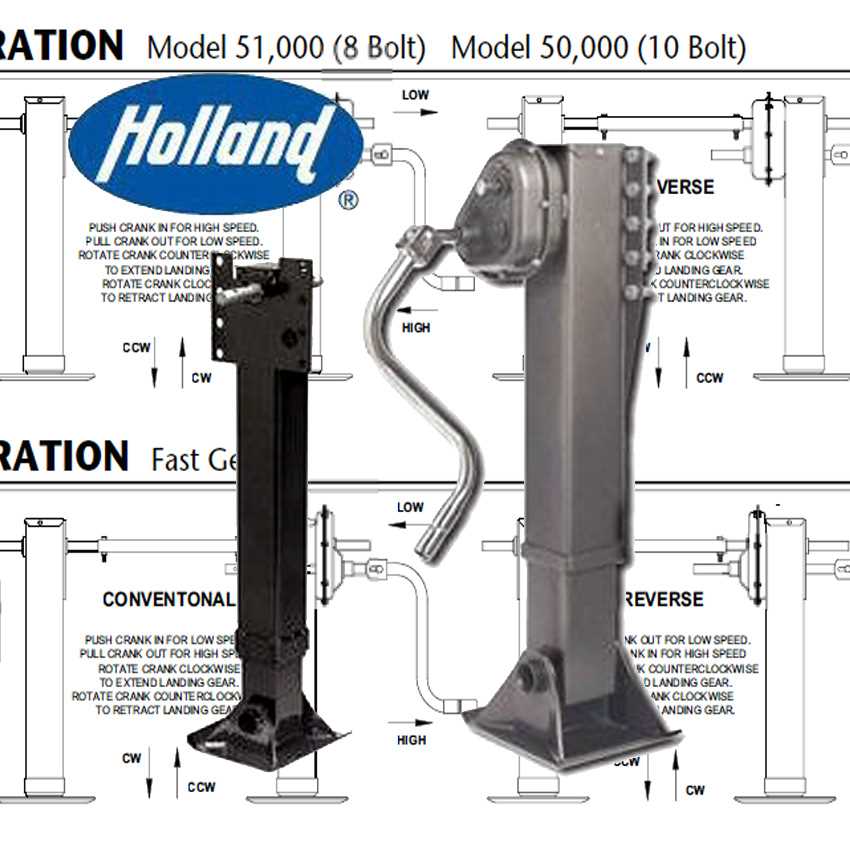

Mécanismes manuels

Les mécanismes manuels sont les plus simples et sont généralement utilisés pour les systèmes nécessitant une action physique pour être ajustés. Ces dispositifs sont appréciés pour leur fiabilité et leur simplicité d’utilisation. Voici quelques exemples :

- Vis sans fin : Utilisée pour lever et abaisser les éléments de soutien, ce système repose sur une vis rotative qui ajuste la hauteur du mécanisme en fonction de la rotation.

- Manivelle : Permet l’activation d’un système de levage par rotation manuelle, souvent associé à un système de verrouillage pour assurer une position stable.

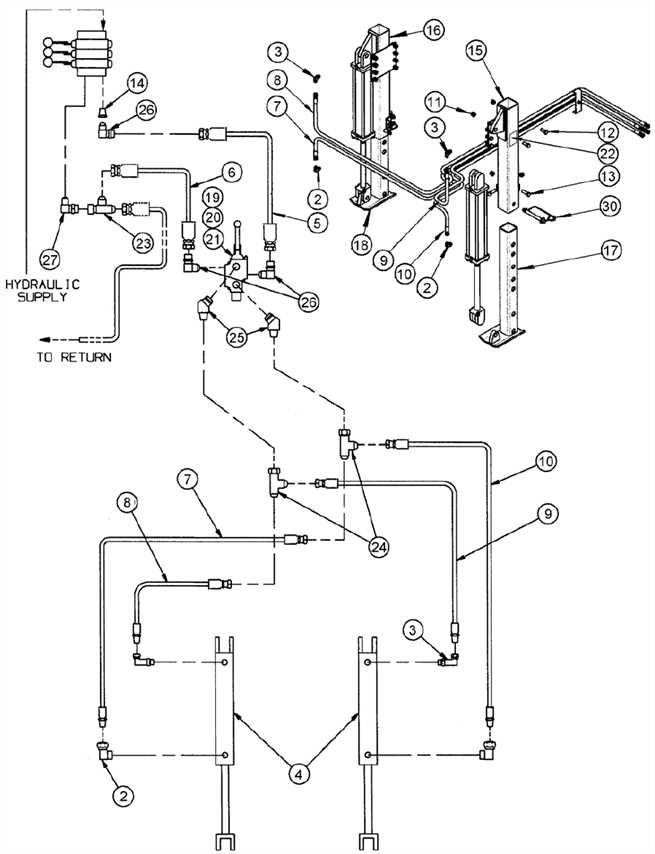

Mécanismes automatiques

Les mécanismes automatiques facilitent l’opération en permettant de régler la hauteur ou la position sans intervention manuelle. Ces dispositifs sont souvent utilisés pour des systèmes plus complexes où la rapidité et l’efficacité sont essentielles.

- Hydraulique : Ce type de mécanisme utilise un fluide sous pression pour déplacer les éléments du système. Il permet des ajustements précis et rapides.

- Pneumatique : Fonctionne sur le même principe que l’hydraulique, mais avec de l’air comprimé, ce qui offre une solution plus légère et souvent plus rapide.

Ces mécanismes sont adaptés à différents types de besoins, offrant flexibilité, efficacité et contrôle sur le positionnement des équipements lourds.

Matériaux utilisés pour les pièces

Les éléments d’un dispositif de soutien doivent être fabriqués avec des matériaux résistants et adaptés aux conditions d’utilisation spécifiques. Le choix des matériaux a un impact direct sur la durabilité, la stabilité et la sécurité du système. Dans cette section, nous explorerons les matériaux couramment utilisés pour fabriquer ces composants.

Acier et alliages métalliques

L’acier est l’un des matériaux les plus utilisés dans la fabrication des pièces essentielles de ces dispositifs. Grâce à sa robustesse et sa capacité à résister aux forces de compression et de traction, il garantit une longue durée de vie aux composants. Les alliages métalliques, tels que l’aluminium ou les aciers inoxydables, sont également employés pour réduire le poids tout en maintenant une haute résistance à la corrosion.

- Acier au carbone : Très résistant, il est idéal pour les pièces soumises à de fortes charges.

- Aluminium : Légèrement plus léger, il est souvent utilisé pour les composants qui n’ont pas besoin d’une résistance extrême mais qui doivent être facilement manipulés.

- Acier inoxydable : Résistant à la rouille, ce matériau est préféré dans les environnements où l’humidité est élevée.

Composites et plastiques

Les matériaux composites et plastiques sont de plus en plus utilisés dans les systèmes modernes en raison de leur légèreté et de leurs propriétés d’absorption des chocs. Ces matériaux sont souvent employés pour des pièces non structurelles, comme les gaines ou les protections.

- Polyéthylène : Utilisé pour ses propriétés d’absorption des chocs, il est également résistant à l’humidité et aux produits chimiques.

- Fibres de carbone : Ce matériau, bien que coûteux, offre une résistance exceptionnelle pour des pièces nécessitant à la fois légèreté et solidité.

Le choix des matériaux dépend de plusieurs facteurs, notamment la charge supportée, l’exposition à l’humidité ou à des températures extrêmes, et la nécessité d’un entretien minimal. Une combinaison judicieuse de ces matériaux garantit un fonctionnement fiable et durable du système.

Processus de maintenance du train

La maintenance régulière de ce système est essentielle pour garantir sa sécurité et son efficacité sur le long terme. Un entretien préventif permet non seulement de prolonger la durée de vie des composants, mais aussi de prévenir les pannes imprévues. Ce processus implique une série d’étapes qui assurent que chaque élément fonctionne correctement et reste en bon état.

Vérifications et inspections régulières

La première étape de la maintenance consiste à réaliser des inspections visuelles régulières pour détecter toute usure ou dommage. Les éléments doivent être vérifiés pour tout signe de corrosion, de fissures ou d’autres défauts visibles. Il est également important de s’assurer que les mécanismes de levage et de verrouillage fonctionnent sans blocage ou difficulté.

- Inspection des composants mobiles : Vérifier que les éléments mobiles, tels que les roues ou les dispositifs de levage, fonctionnent sans friction excessive.

- Contrôle des fixations : Assurer que toutes les vis, boulons et autres fixations sont bien serrés et en bon état.

- Vérification des systèmes de verrouillage : Tester le bon fonctionnement des mécanismes de verrouillage pour éviter toute défaillance pendant l’utilisation.

Maintenance préventive et réparations

La maintenance préventive inclut la lubrification des pièces mobiles et le remplacement des éléments usés avant qu’ils ne causent des problèmes majeurs. Il est important d’utiliser des lubrifiants compatibles avec les matériaux pour éviter l’usure prématurée. De plus, il est nécessaire de remplacer les composants endommagés, comme les roues ou les vis, dès qu’ils montrent des signes d’usure excessive.

- Lubrification des pièces mobiles : Appliquer des lubrifiants spécifiques pour réduire les frottements et prolonger la durée de vie des composants.

- Remplacement des éléments usés : Remplacer les pièces comme les roues ou les ressorts lorsqu’elles sont trop usées ou défectueuses.

En suivant ces étapes de manière régulière, on garantit non seulement le bon fonctionnement du système, mais aussi une sécurité optimale lors de son utilisation.

Identification des pièces défectueuses

Pour garantir une utilisation sécurisée et efficace, il est crucial de savoir identifier les composants endommagés ou usés avant qu’ils n’affectent le bon fonctionnement du mécanisme. Cette détection précoce permet d’éviter des pannes majeures et d’assurer la longévité du système. Ce processus repose sur l’observation minutieuse et la reconnaissance des signes d’usure ou de défaillance.

Signes visibles de défaillance

Les signes visibles sont souvent les premiers indicateurs d’un problème. Une inspection régulière permet de repérer des éléments endommagés avant qu’ils ne causent des défaillances graves. Il est essentiel de prêter attention aux points suivants :

- Corrosion ou rouille : Les composants métalliques exposés à l’humidité peuvent commencer à se corroder, ce qui réduit leur résistance et leur efficacité.

- Fissures ou déformations : Toute fissure ou déformation visible indique que le composant a subi un stress excessif ou une usure importante.

- Pièces mobiles bloquées : Si un mécanisme devient difficile à actionner ou est bloqué, cela peut signaler une défaillance interne.

Problèmes de performance

Outre les signes visuels, des problèmes de performance peuvent également signaler des pièces défectueuses. Les dysfonctionnements peuvent être détectés lors de l’utilisation régulière du système :

- Réduction de la capacité de levage : Si le système ne parvient pas à soulever ou à maintenir la charge correctement, cela peut indiquer un problème avec le mécanisme de levage.

- Instabilité : Une stabilité réduite lors du stationnement peut suggérer que certaines pièces de soutien sont défectueuses.

En détectant ces signes tôt et en procédant à des réparations ou à des remplacements nécessaires, on évite des risques potentiels et on prolonge la durée de vie du système.

Conseils pour l’installation correcte

Une installation correcte des composants est essentielle pour assurer le bon fonctionnement et la sécurité du mécanisme. Pour éviter des erreurs et garantir une performance optimale, il est important de suivre des étapes précises lors du montage. Voici quelques conseils essentiels pour réussir cette installation.

Avant de commencer, il est crucial de vérifier que toutes les pièces nécessaires sont présentes et en bon état. Assurez-vous que les composants sont compatibles et que les outils appropriés sont à disposition. Une préparation minutieuse réduit les risques d’erreurs pendant l’installation.

Lors de l’installation, il est important de suivre les instructions du fabricant à la lettre. Une mauvaise installation peut entraîner des dysfonctionnements ou des risques de sécurité. Prenez votre temps pour assembler chaque élément avec soin et en respectant les étapes indiquées.

De plus, assurez-vous que toutes les connexions et fixations sont bien serrées. Vérifiez l’alignement des pièces pour garantir que tout fonctionne en harmonie et que rien n’est déplacé ou mal positionné. Une fois l’installation terminée, réalisez un test pour vérifier que le mécanisme fonctionne correctement.

En suivant ces recommandations, vous vous assurez que le système sera installé de manière sûre et efficace, contribuant ainsi à sa longévité et à son bon fonctionnement.