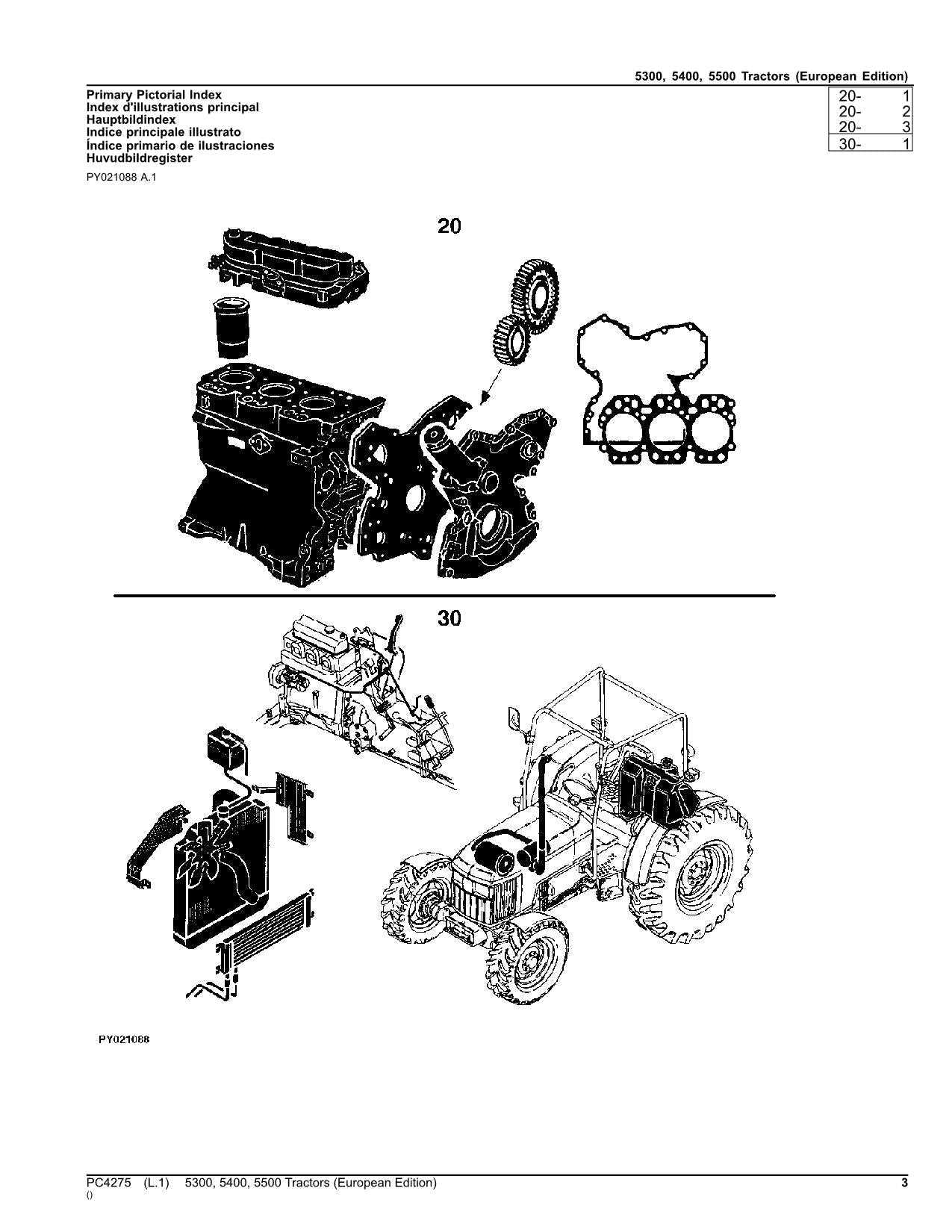

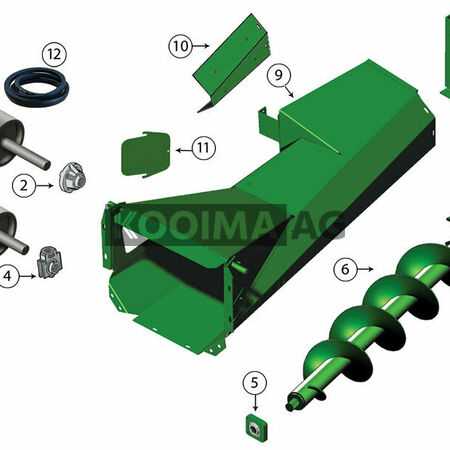

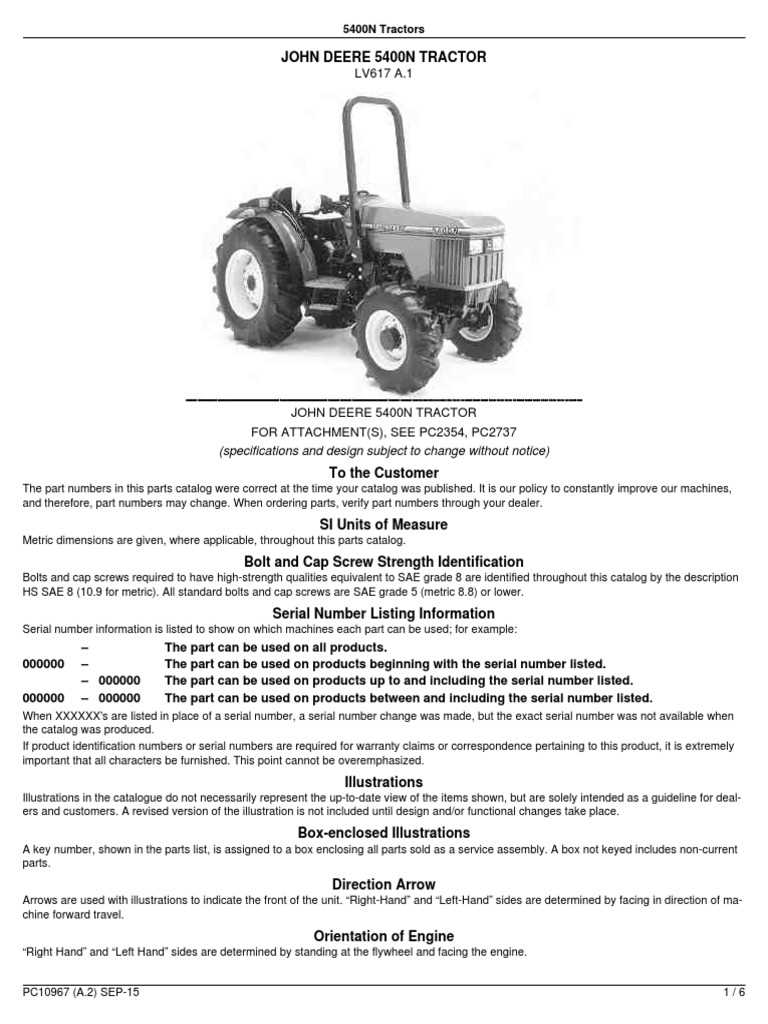

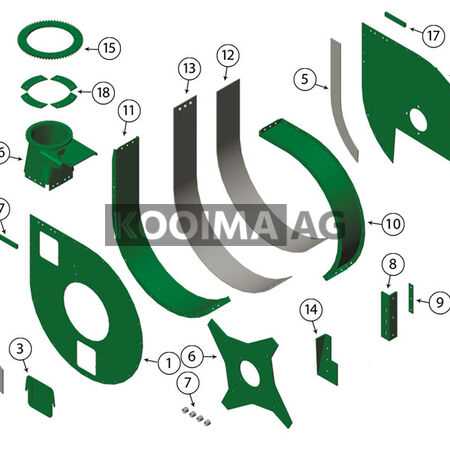

Schéma des pièces pour John Deere 5400

La maintenance et la réparation des machines agricoles nécessitent une compréhension approfondie de leurs éléments constitutifs. Chaque composant joue un rôle essentiel dans le fonctionnement global, et savoir les identifier peut simplifier grandement les interventions techniques.

Un aperçu détaillé des structures internes aide à anticiper les besoins en entretien et à réduire les temps d’arrêt. Cela permet également d’améliorer la durabilité des équipements en garantissant que chaque pièce est utilisée de manière optimale.

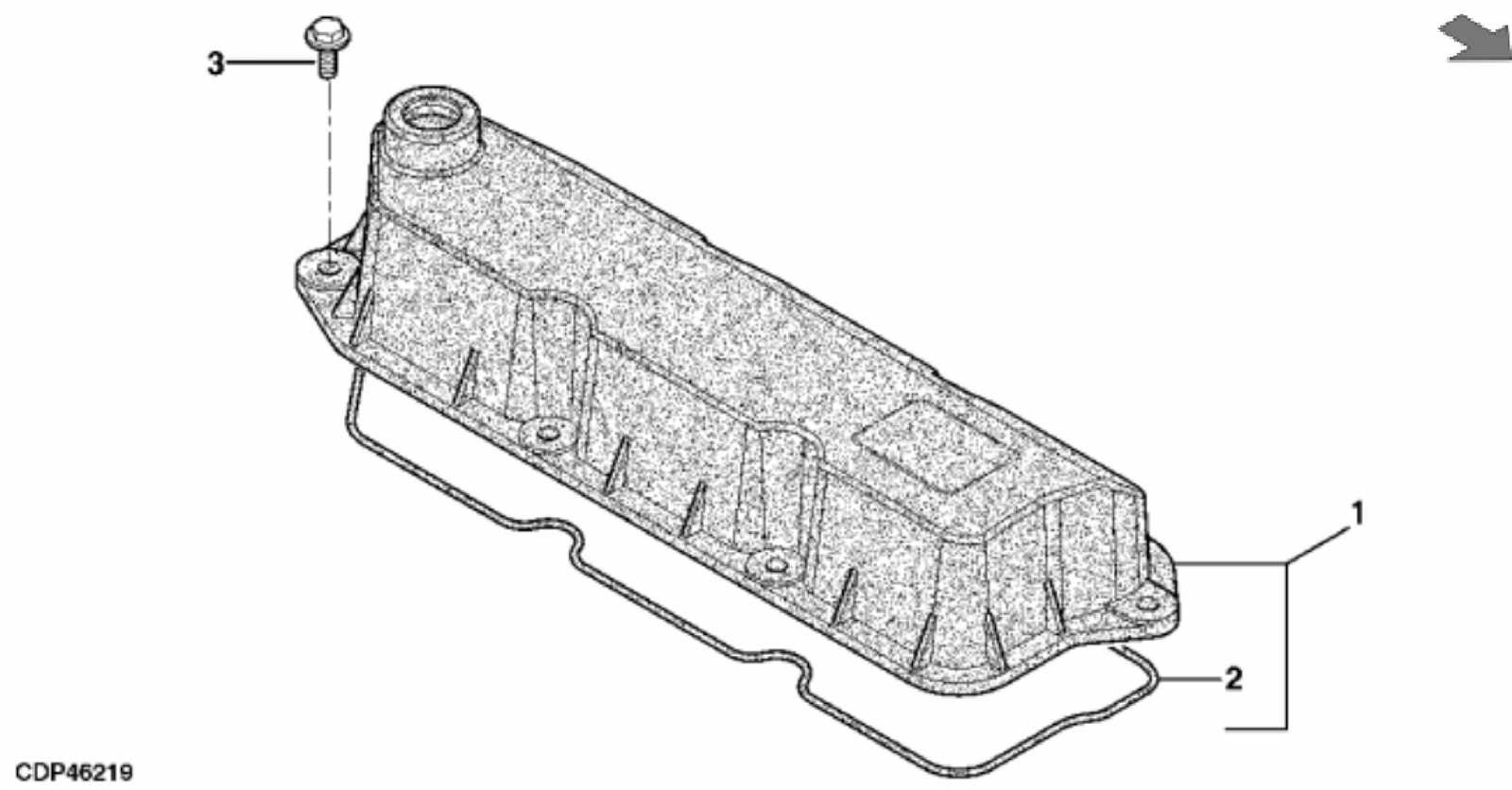

En explorant les schémas techniques et les descriptions associées, il est possible de mieux comprendre le fonctionnement de l’ensemble. Cela facilite non seulement la localisation des éléments spécifiques, mais aussi le choix des solutions adaptées en cas de défaillance.

Vue d’ensemble des composants essentiels

Les machines agricoles sont constituées d’une multitude d’éléments interconnectés qui assurent leur performance. Comprendre ces composants de base permet de mieux appréhender leur rôle dans le fonctionnement global de l’équipement et d’optimiser leur usage.

Parmi les éléments principaux, on trouve des systèmes dédiés à la propulsion, à la gestion énergétique et aux opérations spécifiques sur le terrain. Chaque segment est conçu pour fonctionner en harmonie avec les autres, garantissant une efficacité maximale et une utilisation prolongée.

Analyser ces structures fondamentales offre une meilleure vision des interactions internes. Cela permet de détecter rapidement les zones nécessitant une attention particulière, d’améliorer la durabilité des mécanismes et de planifier un entretien préventif ciblé.

Fonctionnement des systèmes mécaniques

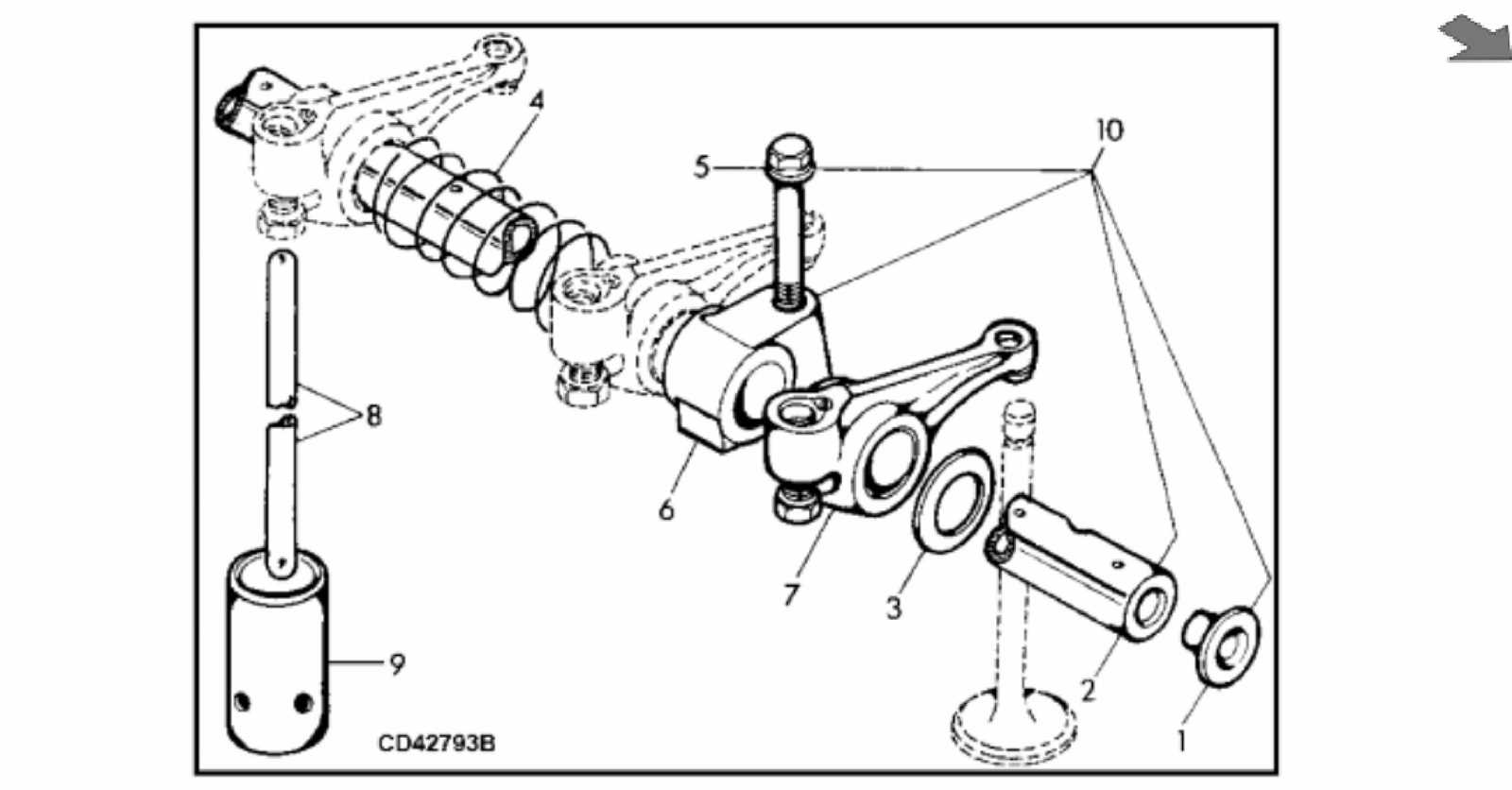

Les systèmes mécaniques sont au cœur des performances des équipements agricoles. Ils permettent de convertir l’énergie en mouvement et d’exécuter des tâches essentielles avec précision et efficacité. Une compréhension claire de leur fonctionnement est cruciale pour garantir une utilisation optimale et résoudre rapidement d’éventuels dysfonctionnements.

Transmission et mobilité

Le mécanisme de transmission assure la connexion entre la source d’énergie et les roues ou autres dispositifs en mouvement. Grâce à des engrenages et des courroies, il permet de moduler la puissance et la vitesse en fonction des besoins spécifiques. Ce système joue un rôle clé dans l’adaptabilité sur différents types de terrain.

Coordination des opérations internes

Les structures internes sont conçues pour travailler en synergie. Cela inclut des systèmes de levage, de rotation et d’autres mécanismes dédiés à des opérations spécifiques. Ces éléments doivent être synchronisés pour maintenir une performance fluide et éviter les contraintes excessives sur les composants.

Guide pour l’entretien régulier

Un entretien rigoureux est essentiel pour garantir la longévité et la fiabilité des équipements agricoles. En suivant un programme d’entretien structuré, il est possible d’éviter des pannes coûteuses, d’améliorer les performances et de prolonger la durée de vie des composants critiques.

Étapes clés pour un entretien efficace

Chaque étape d’entretien contribue à maintenir le bon fonctionnement des mécanismes. Qu’il s’agisse de vérifier les fluides, de nettoyer les pièces mobiles ou de resserrer les connexions, chaque action joue un rôle important dans la prévention des défaillances.

Planification des interventions

Pour simplifier le processus, il est utile d’établir un calendrier d’entretien qui détaille les vérifications nécessaires et leur fréquence. Cela garantit que chaque aspect est contrôlé à temps, réduisant ainsi les risques de dysfonctionnement inattendu.

| Élément à vérifier | Fréquence recommandée | Action à effectuer |

|---|---|---|

| Systèmes hydrauliques | Toutes les 100 heures | Vérifier les niveaux et rechercher les fuites |

| Filtres à air | Mensuellement | Nettoyer ou remplacer si nécessaire |

| Courroies et chaînes | Chaque trimestre | Inspecter la tension et l’usure |

Solutions pour identifier les pannes

Lorsque des dysfonctionnements surviennent, il est crucial de localiser rapidement l’origine du problème afin de limiter les impacts sur les performances et de réduire les temps d’arrêt. Une approche méthodique facilite cette tâche et permet d’éviter des réparations inutiles ou coûteuses.

Analyse des signaux d’alerte

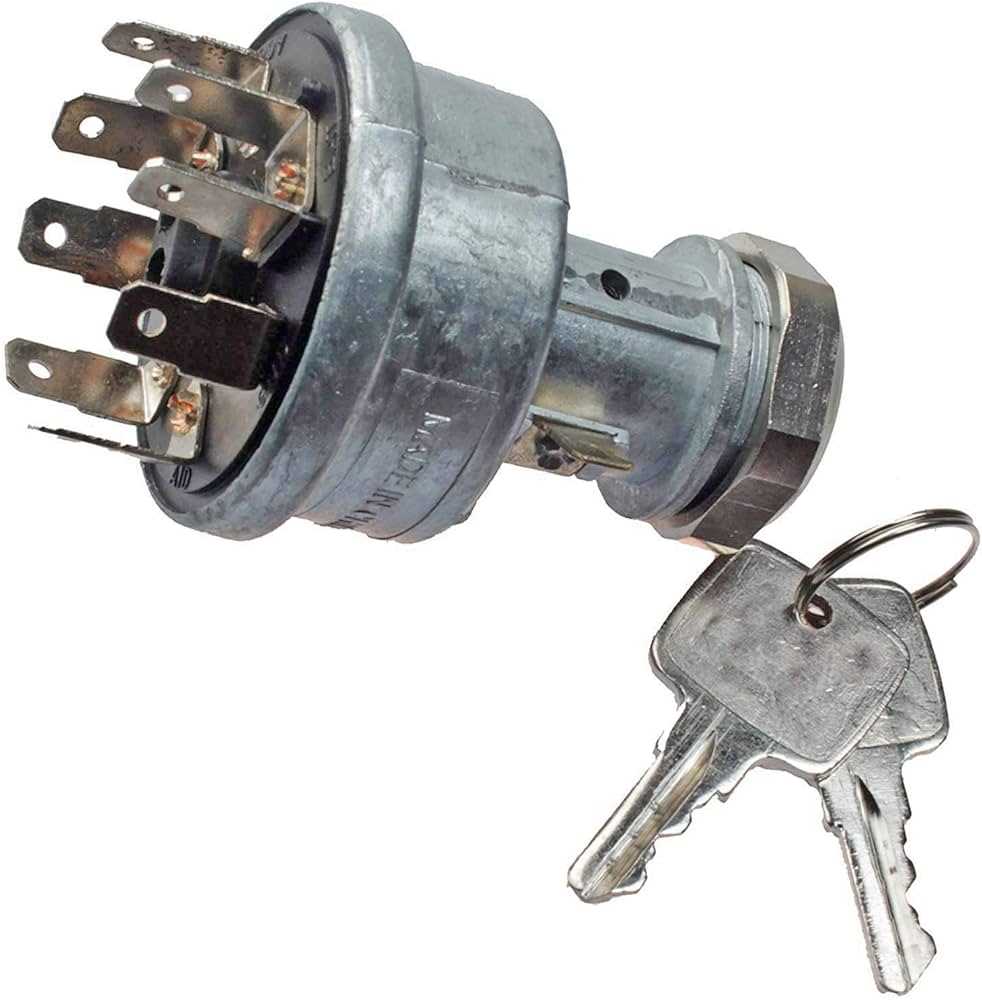

Les premiers indicateurs de défaillances incluent des bruits inhabituels, une baisse d’efficacité ou des variations dans les performances. Ces signaux doivent être pris en compte immédiatement pour éviter des dommages plus importants. Il est souvent utile de surveiller les zones sensibles telles que les systèmes de transmission ou les composants énergétiques.

Utilisation d’outils de diagnostic

Des dispositifs spécialisés permettent de tester les circuits, d’évaluer la pression hydraulique ou de mesurer les tensions électriques. Ces outils aident à cibler précisément les composants affectés. Un entretien préventif accompagné de diagnostics réguliers minimise le risque de pannes inattendues.

Enfin, une documentation claire sur les schémas et les mécanismes est une ressource précieuse pour faciliter les réparations. Elle guide les utilisateurs dans l’identification rapide des problèmes et dans la mise en œuvre de solutions adaptées.

Remplacement efficace des pièces usées

Le remplacement des composants usés est une étape essentielle pour maintenir la performance et la fiabilité de tout équipement. Une intervention rapide et bien exécutée garantit non seulement une meilleure durabilité, mais aussi un fonctionnement optimal des mécanismes sur le long terme.

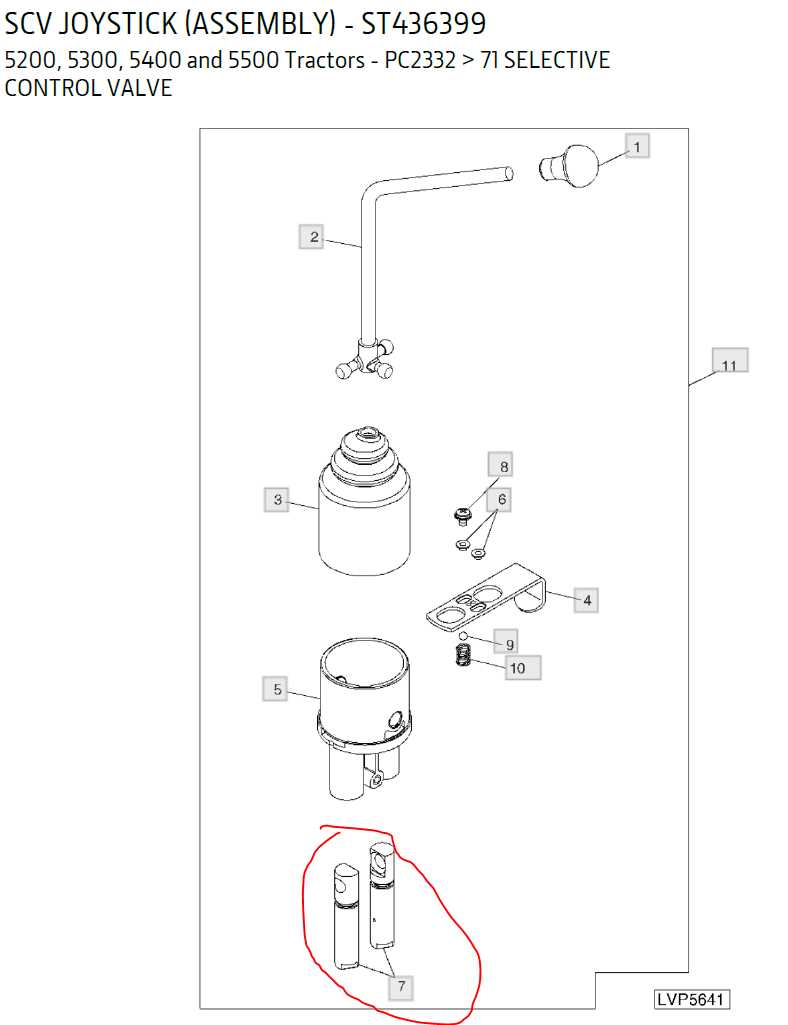

Avant de procéder à un remplacement, il est crucial d’identifier avec précision les pièces qui nécessitent d’être changées. Un diagnostic minutieux permet de cibler les éléments défectueux et de prévenir des pannes futures. Cela évite aussi d’effectuer des remplacements inutiles et coûteux.

Le choix des pièces de rechange doit se faire avec soin. Il est important de s’assurer qu’elles sont compatibles et de qualité équivalente ou supérieure à celles d’origine. Opter pour des pièces certifiées garantit une performance stable et sécurisée après le remplacement.

Enfin, une fois la pièce remplacée, il est essentiel de réaliser une vérification approfondie de l’équipement. Cela permet de s’assurer que tout fonctionne correctement et que le nouvel élément est bien intégré dans le système global.

Avantages des pièces d’origine

Lorsque vous devez remplacer des composants, opter pour des éléments d’origine présente de nombreux avantages. Ces pièces sont spécifiquement conçues pour garantir la compatibilité, la longévité et la performance de vos équipements, assurant ainsi leur fonctionnement optimal à long terme.

Qualité et durabilité

Les pièces d’origine sont fabriquées selon des normes strictes, ce qui leur permet de maintenir une qualité supérieure. Elles sont souvent plus robustes et résistantes que les alternatives génériques, ce qui les rend plus durables.

- Durée de vie prolongée

- Moins de risques de défaillances

- Performance constante

Compatibilité et sécurité

Une autre raison de privilégier les pièces d’origine est leur parfaite compatibilité avec l’équipement. Elles sont conçues pour fonctionner en harmonie avec le système global, réduisant ainsi les risques de pannes ou de dysfonctionnements.

- Adaptation précise aux spécifications techniques

- Réduction des risques d’erreurs d’installation

- Meilleure performance du système global

En résumé, choisir des pièces d’origine garantit non seulement une meilleure fiabilité, mais aussi un fonctionnement plus sûr et plus efficace des équipements sur le long terme.