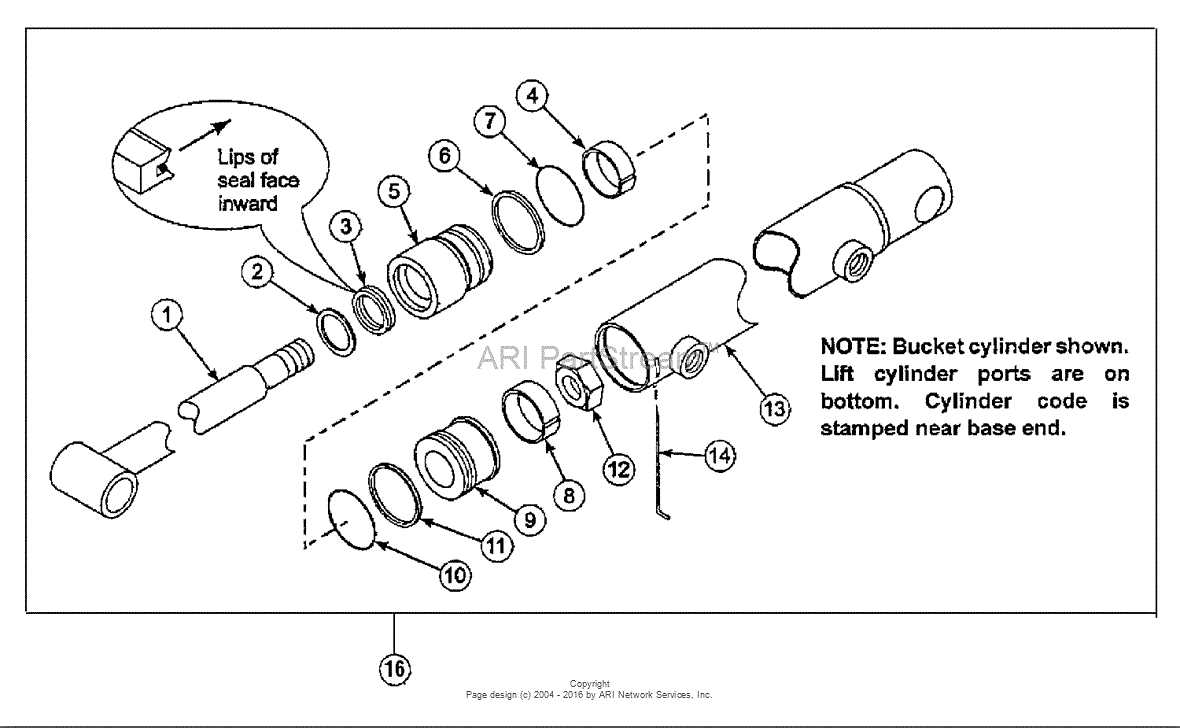

Diagramme des pièces d’un vérin hydraulique

Les mécanismes de puissance sont au cœur de nombreuses applications industrielles, permettant de transformer l’énergie pour générer un mouvement précis et contrôlé. Ces systèmes complexes reposent sur un ensemble de dispositifs qui interagissent harmonieusement pour accomplir des tâches spécifiques. Une connaissance approfondie de ces éléments est essentielle pour garantir leur bon fonctionnement et optimiser leur durée de vie.

Dans cet article, nous explorerons les différents composants qui forment ces dispositifs et leur rôle crucial dans le système global. Chaque pièce joue une fonction particulière, allant de la création de la force motrice à la régulation de la pression, en passant par l’isolation et la protection contre l’usure. Comprendre ces éléments permet non seulement de mieux appréhender leur fonctionnement, mais aussi d’identifier rapidement les sources potentielles de défaillance.

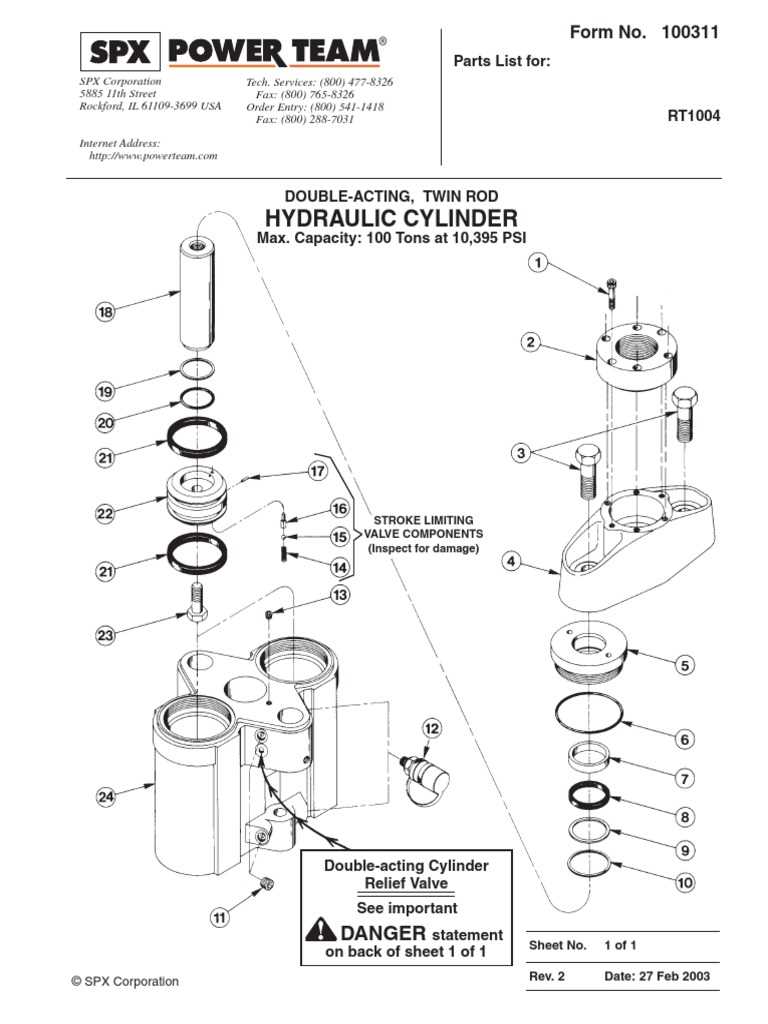

Diagramme général des composants hydraulique

Les dispositifs de transmission de puissance reposent sur une série d’éléments interconnectés qui assurent une performance optimale. Chaque composant joue un rôle clé dans la génération, le contrôle et la gestion des forces en jeu. La compréhension de la disposition et du fonctionnement de ces éléments est essentielle pour tout professionnel travaillant dans ce domaine.

Les éléments essentiels du système

Le système comprend plusieurs éléments de base qui interagissent pour effectuer des mouvements linéaires ou rotatifs. Parmi ces éléments, on retrouve des pièces telles que le logement, qui abrite les autres composants, et le mécanisme de piston, qui convertit l’énergie appliquée en mouvement. Ces éléments doivent être conçus avec précision afin de garantir un fonctionnement fluide et sans défaillance.

Fonctionnement du système

Lorsque l’énergie est appliquée, elle circule à travers les différentes pièces pour produire une force motrice. Le contrôle de cette force est assuré par des dispositifs de régulation tels que les vannes et les embouts de commande. Ces composants assurent que le mouvement soit effectué dans la direction et avec la force nécessaires. Un entretien régulier de ces pièces est crucial pour éviter des défaillances et garantir un rendement optimal du système.

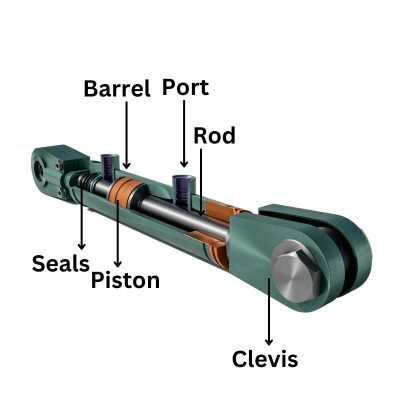

Fonction des éléments principaux du vérin

Les principaux composants d’un mécanisme de transmission de force sont conçus pour travailler ensemble de manière coordonnée afin de générer un mouvement précis et contrôlé. Chaque élément a une fonction spécifique, assurant non seulement le bon fonctionnement global, mais aussi la sécurité et l’efficacité du système. Comprendre ces rôles permet d’optimiser l’utilisation de l’équipement et d’identifier rapidement les éventuelles défaillances.

Le mécanisme de piston est l’un des éléments clés, car il est responsable de la conversion de l’énergie en mouvement. Lorsqu’une pression est exercée sur ce composant, il se déplace dans un sens spécifique, produisant ainsi le mouvement linéaire souhaité. Ce déplacement est contrôlé grâce à des éléments de régulation qui dirigent la force et la vitesse du piston.

Le logement, quant à lui, joue un rôle fondamental dans le maintien de la stabilité du système. Il abrite les autres composants tout en assurant une étanchéité optimale, ce qui permet de gérer la pression interne et d’éviter les fuites. Une attention particulière à la conception et à l’entretien du logement est essentielle pour éviter toute perte de performance ou d’intégrité du système.

Types de vérins hydrauliques courants

Il existe plusieurs types de mécanismes de transmission de force, chacun conçu pour répondre à des besoins spécifiques en fonction de l’application. Ces dispositifs varient en taille, en forme et en capacité, mais tous partagent le même objectif : assurer un mouvement linéaire précis et contrôlé. Les différences entre les modèles dépendent des exigences de performance, de la pression exercée et de l’espace disponible.

- Vérin à simple effet : Ce type de mécanisme fonctionne dans une seule direction, la force étant appliquée sur le piston d’un côté. Le retour se fait généralement grâce à un ressort ou par la gravité.

- Vérin à double effet : Il permet de générer un mouvement dans deux directions, grâce à la pression appliquée des deux côtés du piston. Ce type est couramment utilisé dans les applications nécessitant une puissance de déplacement dans les deux sens.

- Vérin télescopique : Composé de plusieurs tubes qui s’emboîtent, ce modèle permet d’obtenir une grande longueur de course tout en restant compact. Il est souvent utilisé dans les équipements nécessitant un mouvement extensible, comme les grues ou les chariots élévateurs.

- Vérin rotatif : Ce mécanisme convertit la pression en un mouvement de rotation, plutôt qu’en un déplacement linéaire. Il est utilisé dans des applications où un mouvement circulaire est nécessaire, par exemple dans les dispositifs de direction de machines.

Ces différents types sont adaptés à des environnements variés, allant de la construction lourde à l’industrie automobile, et leur choix dépend de la nature du travail à effectuer, ainsi que des conditions de fonctionnement spécifiques.

Analyse des composants internes d’un vérin

Les mécanismes de transmission de force contiennent plusieurs éléments internes qui, ensemble, assurent le bon fonctionnement et la performance de l’ensemble du système. Ces composants travaillent en étroite collaboration pour convertir l’énergie appliquée en mouvement mécanique, avec une précision essentielle pour les applications industrielles. Examinons de plus près les principales pièces internes qui composent ces dispositifs.

| Composant | Rôle principal |

|---|---|

| Le piston | Il convertit la pression en force mécanique et permet le mouvement du mécanisme. |

| Le joint d’étanchéité | Il empêche les fuites de fluide et assure une pression constante dans le système. |

| Le guide de tige | Il soutient et stabilise la tige, empêchant toute déviation latérale durant le mouvement. |

| La tige | Elle transmet le mouvement du piston à l’extérieur du système pour effectuer le travail mécanique. |

| Le logement | Il abrite les autres composants et assure leur alignement tout en maintenant la structure de l’ensemble. |

Chaque pièce a un rôle spécifique qui contribue au bon fonctionnement global. Leur conception doit être précise pour garantir que le système fonctionne efficacement et qu’il dure dans le temps, même sous des pressions élevées ou des conditions de travail difficiles.

Matériaux utilisés dans les vérins hydrauliques

Les composants internes de ces dispositifs de puissance sont fabriqués à partir de matériaux soigneusement sélectionnés pour garantir leur résistance, leur durabilité et leur efficacité dans des conditions de travail souvent extrêmes. Le choix du matériau influe directement sur la performance du système, en particulier en ce qui concerne la résistance à la pression, l’usure et la chaleur.

Matériaux principaux utilisés

- Acier : L’acier est le matériau le plus couramment utilisé pour les composants comme les pistons, les tiges et les logements, en raison de sa grande résistance à la pression et à l’usure.

- Aluminium : Plus léger que l’acier, l’aluminium est souvent utilisé pour réduire le poids des mécanismes, tout en maintenant une bonne résistance à la corrosion.

- Fonte : La fonte est utilisée pour les parties du mécanisme nécessitant une grande rigidité. Elle est idéale pour les logements et les supports, car elle offre une excellente capacité de charge.

- Bronze et laiton : Ces matériaux sont employés pour les joints d’étanchéité et les bagues de guidage en raison de leurs propriétés antifriction et de leur résistance à la corrosion.

Critères de sélection des matériaux

- Résistance à la pression : Les matériaux doivent supporter des pressions élevées sans se déformer ni se fissurer.

- Durabilité et usure : Les composants doivent résister à l’usure causée par le mouvement constant et la friction.

- Corrosion : Les matériaux doivent être résistants à l’humidité, aux fluides et aux conditions climatiques sévères pour éviter la rouille et les dégradations.

- Conductivité thermique : Dans certaines applications, il est crucial que les matériaux puissent dissiper rapidement la chaleur générée par le mouvement ou la pression.

Le choix des matériaux est donc essentiel pour garantir une longue durée de vie et une efficacité maximale des dispositifs, en particulier dans des environnements de travail exigeants.

Entretien et réparation des vérins hydrauliques

Un entretien régulier et une réparation rapide des dispositifs de transmission de force sont essentiels pour garantir leur bon fonctionnement et prolonger leur durée de vie. Les pannes peuvent résulter de nombreux facteurs, tels que l’usure, les fuites de fluide, ou la contamination par des impuretés. Il est donc important de mettre en place une routine d’entretien adaptée et de connaître les procédures de réparation en cas de défaillance.

Procédures d’entretien régulières

- Inspection visuelle : Vérifier régulièrement l’intégrité des composants externes et internes pour détecter des signes de dommage, de corrosion ou d’usure excessive.

- Contrôle des fuites : S’assurer que les joints et les raccords sont en bon état et qu’aucune fuite de fluide n’affecte le système. Remplacer les joints usés ou endommagés.

- Vérification du niveau de fluide : Maintenir un niveau de fluide adéquat pour éviter les défaillances dues à un manque de lubrification ou de pression.

- Lubrification des composants mobiles : Appliquer régulièrement un lubrifiant adapté pour réduire la friction et éviter l’usure prématurée des pièces mobiles.

Réparation des défaillances courantes

- Remplacement des joints : Si les joints sont usés ou endommagés, il est crucial de les remplacer immédiatement pour éviter les fuites de fluide et maintenir la pression nécessaire.

- Réparation du piston : En cas de rayures ou de dommages sur le piston, il peut être nécessaire de le remplacer ou de le polir pour garantir un bon fonctionnement.

- Vérification de l’intégrité du logement : Si le logement présente des fissures ou des déformations, il peut être nécessaire de le remplacer ou de le réparer pour assurer la stabilité du mécanisme.

Un entretien rigoureux et une réparation rapide permettent non seulement de prévenir des pannes coûteuses, mais aussi d’améliorer l’efficacité et la sécurité du système dans son ensemble.

Applications industrielles des vérins hydrauliques

Les mécanismes de transmission de force jouent un rôle crucial dans de nombreux secteurs industriels. Grâce à leur capacité à générer des mouvements puissants et contrôlés, ils sont utilisés dans une variété d’applications allant de la construction à la fabrication. Leur polyvalence permet de répondre à des besoins spécifiques, tout en optimisant l’efficacité et la sécurité des opérations.

Applications dans le secteur de la construction

Dans l’industrie de la construction, ces dispositifs sont utilisés pour une large gamme de tâches, telles que la manipulation de charges lourdes, l’ajustement de positions ou le levage de matériaux. Par exemple, dans les grues, ils assurent le levage de charges massives, tandis que dans les bulldozers et les pelles mécaniques, ils permettent de réaliser des mouvements de précision dans des espaces confinés.

Utilisation dans le secteur de la fabrication

Dans le domaine de la fabrication, ces systèmes sont largement utilisés dans des équipements de production automatisés, tels que les presses, les robots industriels et les machines de formage. Leur capacité à exercer des pressions élevées et à maintenir un mouvement constant permet d’effectuer des opérations de haute précision, telles que l’assemblage de pièces, le découpage de métaux ou la gestion des matériaux en cours de fabrication.

Ces applications permettent non seulement de gagner en productivité, mais aussi de réduire les risques d’accidents en automatisant des tâches complexes et exigeantes, tout en garantissant une grande fiabilité dans les environnements industriels.