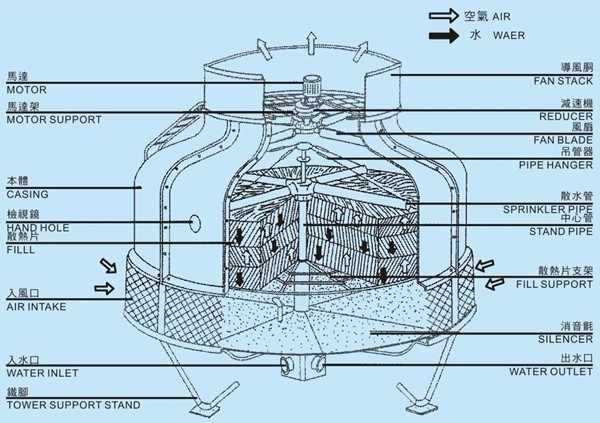

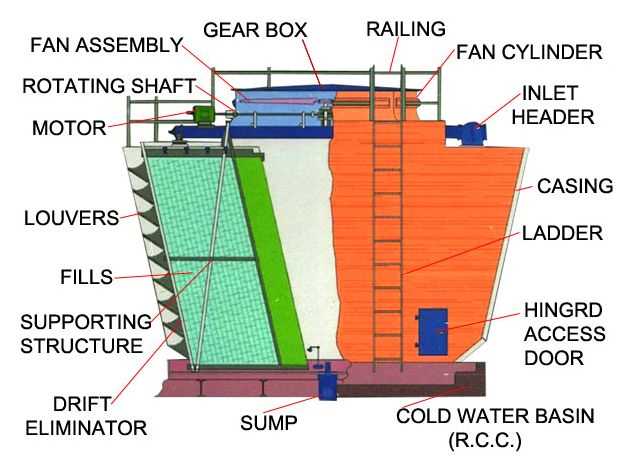

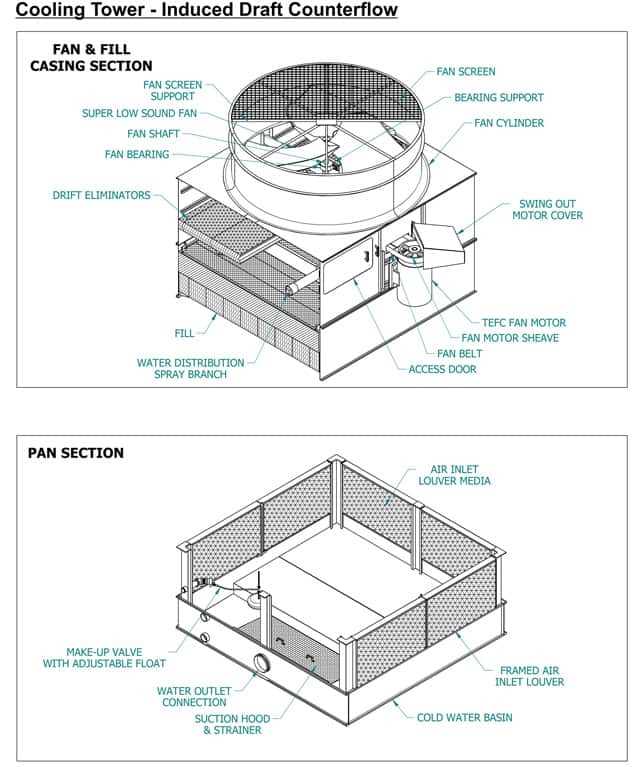

Composants d’une tour de refroidissement en diagramme

Les installations industrielles et les systèmes thermiques nécessitent des mécanismes complexes pour dissiper la chaleur et maintenir un environnement fonctionnel. Chaque composant joue un rôle crucial dans l’efficacité globale du processus. La compréhension de la disposition et des fonctions de ces éléments est essentielle pour garantir leur performance optimale.

Les systèmes de dissipation thermique sont constitués de plusieurs unités interconnectées, qui, ensemble, assurent le transfert de chaleur à partir des équipements ou des processus industriels vers l’air ou l’eau. Ces mécanismes se retrouvent principalement dans des installations où la gestion thermique est une priorité, comme les centrales électriques, les complexes industriels ou même certains grands bâtiments commerciaux.

La bonne gestion de ces équipements est essentielle pour éviter les défaillances et améliorer la durée de vie des installations. Chaque partie, des conduites aux ventilateurs, nécessite une attention particulière. Une maintenance régulière permet de prévenir les problèmes liés à l’usure et à l’accumulation de dépôts.

Structure principale des tours de refroidissement

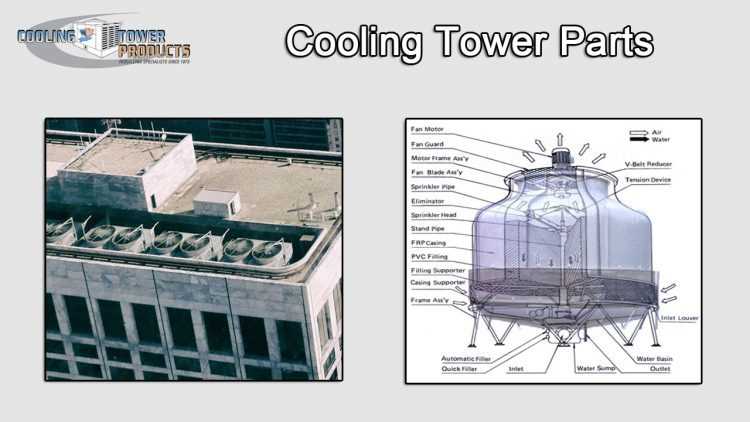

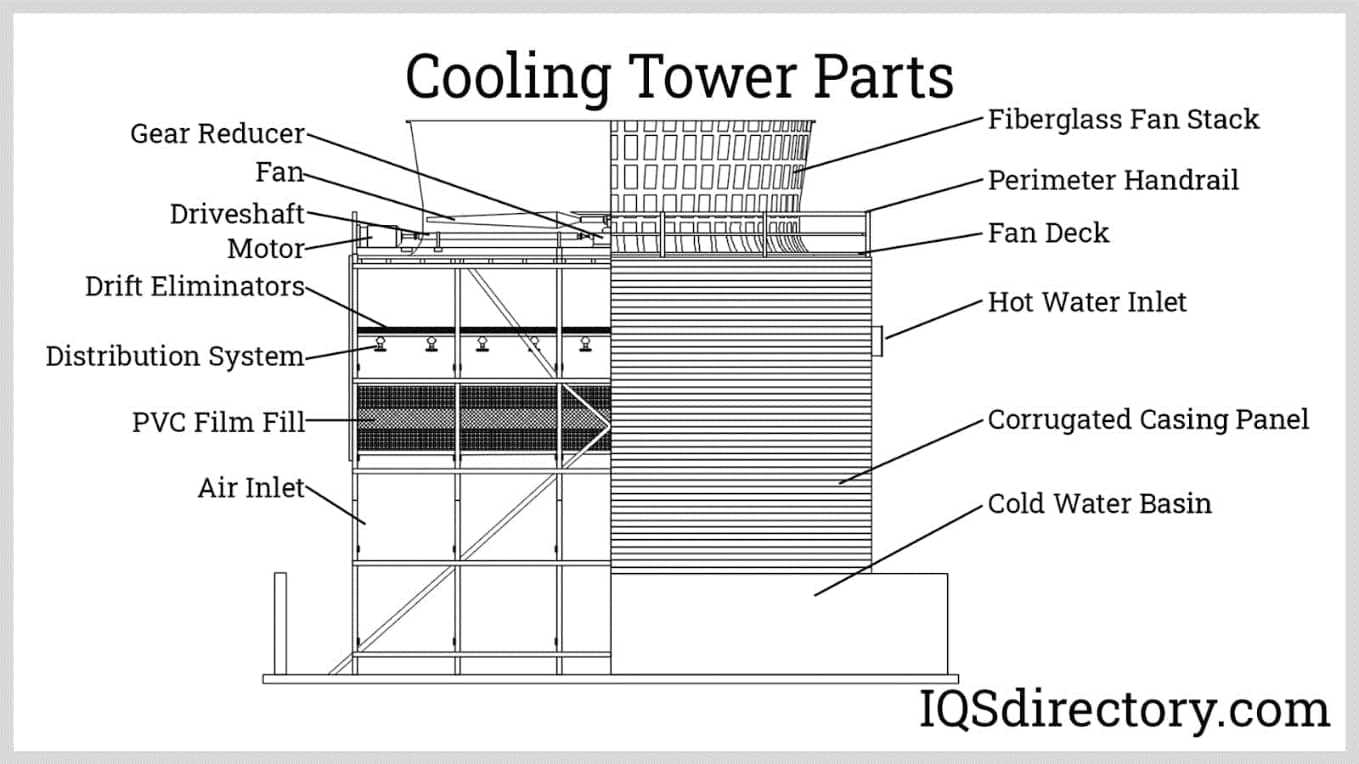

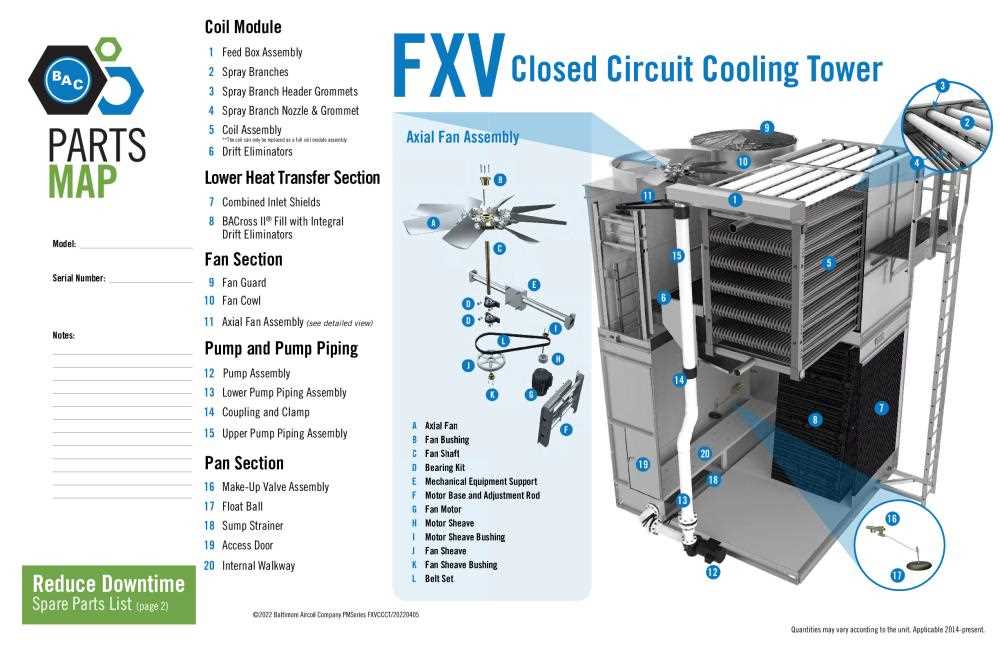

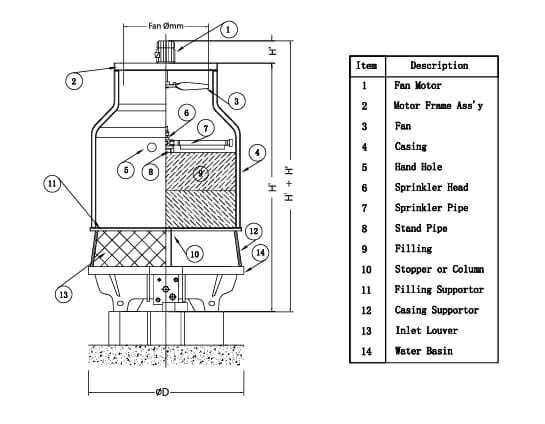

Les installations thermiques complexes comprennent plusieurs éléments interconnectés qui jouent chacun un rôle essentiel dans le processus global de gestion thermique. Ces structures sont conçues pour faciliter l’échange de chaleur entre les fluides internes et l’environnement extérieur. Chaque composant est crucial pour garantir une efficacité optimale et une utilisation durable.

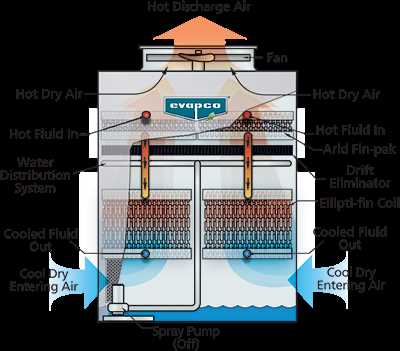

La structure de base de ces systèmes repose sur une combinaison de dispositifs de circulation, de ventilation et de transfert thermique. Les éléments clés, tels que les échangeurs de chaleur, les dispositifs de ventilation et les réservoirs, travaillent ensemble pour assurer un flux constant et une gestion thermique efficace.

| Composant | Rôle principal |

|---|---|

| Réservoir d’eau | Rassembler et stocker l’eau pour le processus thermique |

| Ventilateur | Assurer la circulation de l’air pour dissiper la chaleur |

| Échangeur de chaleur | Faciliter le transfert thermique entre l’eau et l’air |

| Diffuseur | Optimiser la répartition de l’air pour un échange thermique plus efficace |

Chaque partie de cette configuration est essentielle pour maintenir l’équilibre et garantir le bon fonctionnement de l’ensemble du système. Leur conception prend en compte des facteurs tels que la capacité thermique, la durabilité et l’efficacité énergétique, qui sont tous cruciaux pour le succès à long terme de ces installations industrielles.

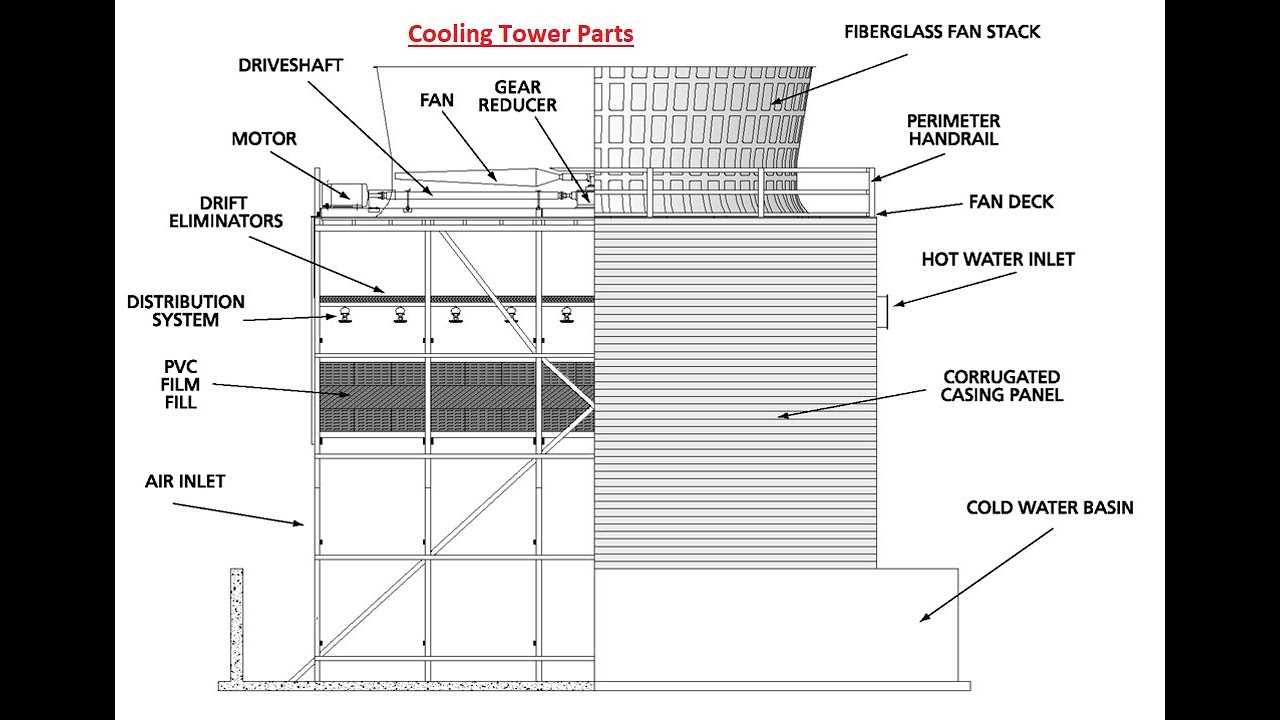

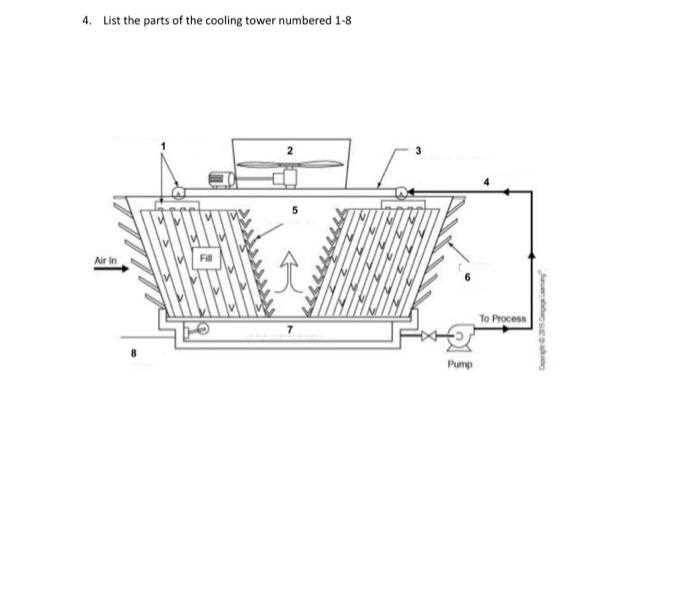

Fonction des composants clés d’une tour

Les systèmes thermiques industriels sont composés de plusieurs éléments, chacun ayant une fonction spécifique dans le transfert et la gestion de la chaleur. Ces composants travaillent de manière synchronisée pour optimiser l’efficacité du processus global. Comprendre le rôle de chaque unité est essentiel pour garantir la performance à long terme de l’installation.

Le ventilateur, par exemple, joue un rôle crucial dans la circulation de l’air. Il assure une dissipation efficace de la chaleur en augmentant le flux d’air à travers les éléments internes du système. Cette action est complémentée par les échangeurs thermiques, qui permettent un transfert de chaleur optimal entre les fluides chauds et l’environnement extérieur.

Les réservoirs d’eau, quant à eux, sont responsables de stocker et de fournir l’eau nécessaire à l’ensemble du processus de refroidissement. Ces réservoirs doivent être suffisamment dimensionnés pour garantir un approvisionnement constant en eau, tout en permettant une gestion efficace des niveaux et de la température de l’eau.

Enfin, les diffuseurs et les systèmes de distribution d’air assurent une répartition uniforme de l’air et de l’eau à travers l’ensemble de l’installation. Leur conception permet d’optimiser l’échange thermique, réduisant ainsi la consommation d’énergie et augmentant l’efficacité de l’ensemble du système.

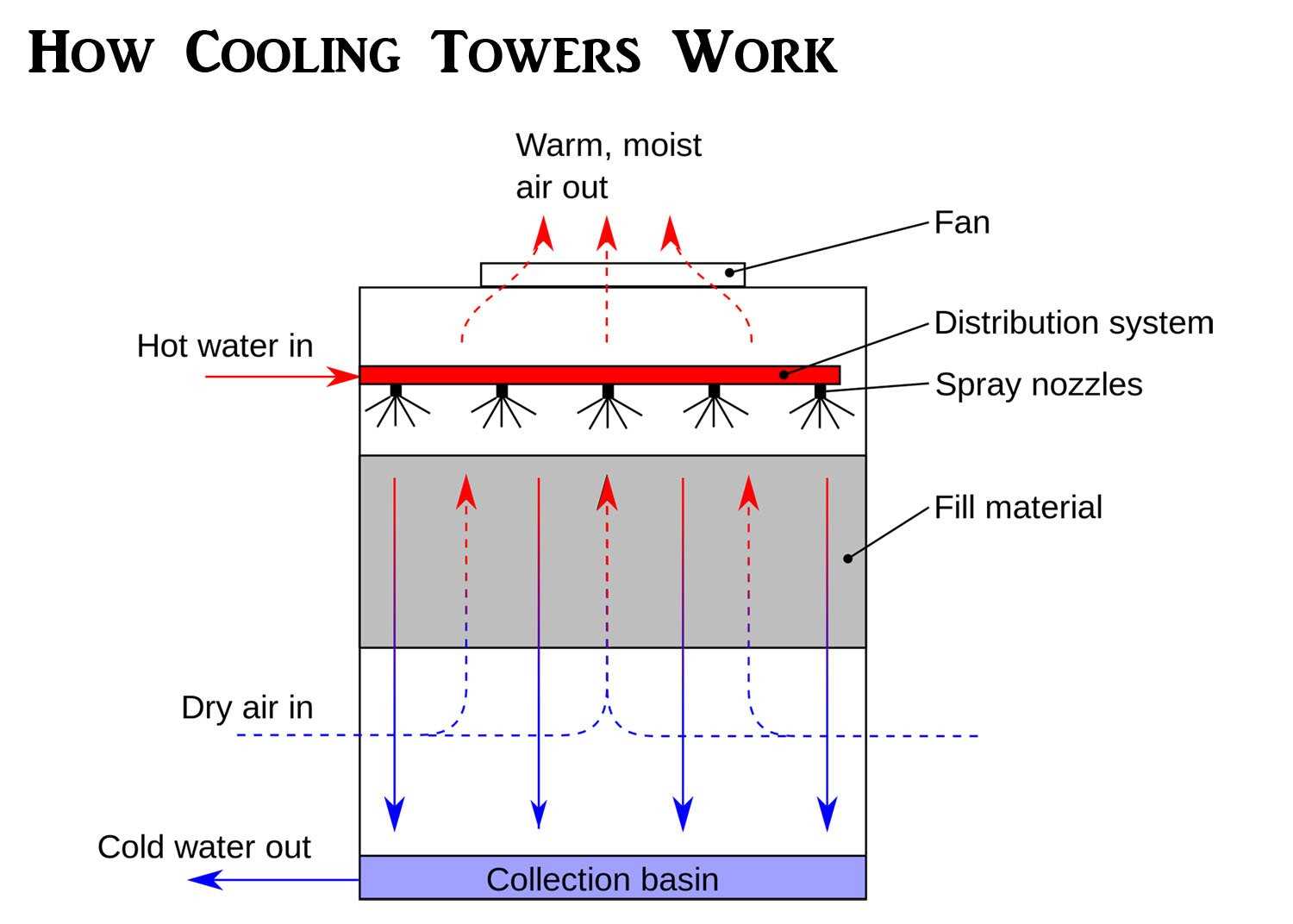

Circulation de l’eau et échange thermique

Le processus de gestion thermique repose sur un flux continu de liquide qui absorbe et dissipe la chaleur. La circulation de l’eau joue un rôle fondamental dans le maintien de l’efficacité du système. En parallèle, l’échange thermique permet de transférer la chaleur absorbée par l’eau vers l’air, garantissant ainsi un refroidissement optimal.

Le liquide circule dans le système en suivant un parcours spécifique. Ce parcours est conçu pour maximiser le contact entre l’eau chaude et l’air ambiant, facilitant ainsi l’échange de chaleur. Une gestion efficace de ce flux est essentielle pour éviter la surchauffe et maintenir la performance de l’installation.

- Entrée d’eau chaude : L’eau chaude, provenant du processus industriel, entre dans le système où elle sera refroidie.

- Echange de chaleur : L’eau chaude passe à travers des éléments qui permettent le transfert de chaleur vers l’air. Cette étape est cruciale pour diminuer la température de l’eau.

- Sortie d’eau refroidie : Après l’échange thermique, l’eau refroidie est renvoyée vers le processus industriel ou stockée pour un nouvel usage.

La répartition uniforme de l’eau et de l’air dans le système est indispensable pour maximiser l’efficacité de ce processus. Le contrôle précis de la circulation permet de réduire la consommation énergétique tout en maintenant des températures optimales pour les équipements industriels.

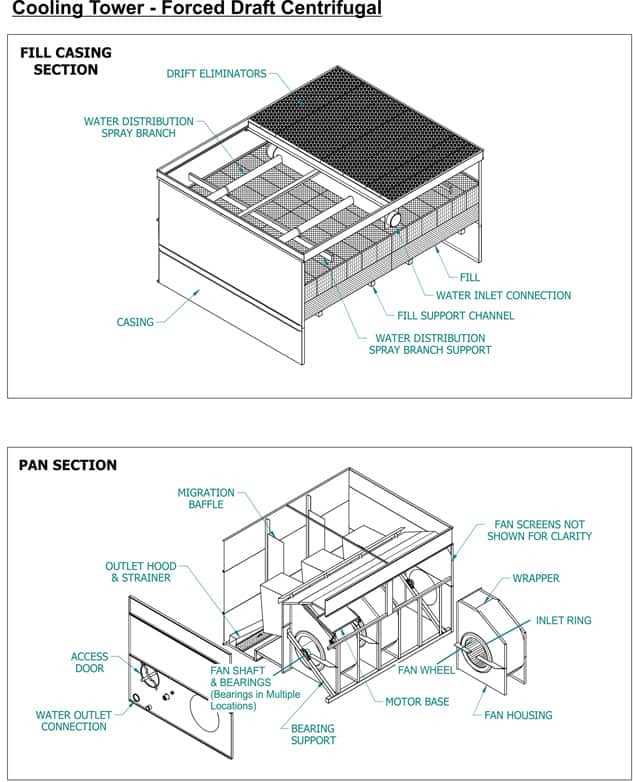

Impact des ventilateurs sur l’efficacité

Les ventilateurs jouent un rôle clé dans l’optimisation du processus thermique. Leur fonction principale est de favoriser la circulation de l’air, ce qui permet de dissiper efficacement la chaleur accumulée dans le système. Un ventilateur bien dimensionné et bien entretenu peut améliorer considérablement les performances globales de l’installation.

Optimisation de la dissipation thermique

Les ventilateurs permettent de maintenir un flux d’air constant à travers les éléments chauds, facilitant ainsi le transfert de chaleur vers l’environnement. Plus l’air circule rapidement et de manière homogène, plus l’échange thermique est efficace. Cela permet de réduire la température de l’eau et d’assurer que le système fonctionne dans des conditions optimales.

Réduction de la consommation d’énergie

Un autre avantage des ventilateurs performants est la réduction de la consommation d’énergie. En améliorant l’efficacité du processus de refroidissement, ils permettent de réduire le temps et l’énergie nécessaires pour atteindre la température souhaitée. Une gestion adéquate de la vitesse et du débit de l’air peut également entraîner une réduction des coûts d’exploitation.

En résumé, les ventilateurs ne sont pas seulement des éléments essentiels pour la circulation de l’air, mais aussi des facteurs déterminants pour l’efficacité énergétique et la performance globale du système thermique. Une maintenance régulière et un ajustement précis de leur fonctionnement peuvent avoir un impact significatif sur la longévité et la rentabilité de l’installation.

Entretien et réparation des pièces

L’entretien régulier des composants d’un système thermique est essentiel pour garantir son bon fonctionnement et prolonger sa durée de vie. Des inspections périodiques, une maintenance préventive et des réparations ciblées permettent d’éviter des pannes coûteuses et d’optimiser les performances de l’installation. Chaque élément nécessite des soins spécifiques, en fonction de son rôle et de ses conditions d’utilisation.

Les ventilateurs, par exemple, doivent être vérifiés pour s’assurer que leur moteur fonctionne correctement et que les pales ne sont pas endommagées. Un nettoyage régulier des pales et des grilles est également nécessaire pour éviter les accumulations de poussière et de débris, ce qui pourrait réduire l’efficacité du système.

Les échangeurs thermiques, quant à eux, doivent être inspectés pour détecter les signes d’usure, tels que des fissures ou des dépôts calcaires. Une attention particulière doit être portée à l’étanchéité des joints et à la corrosion des surfaces métalliques afin de prévenir les fuites et assurer un échange thermique optimal.

La gestion de l’eau dans le système est également un point crucial. Les réservoirs doivent être nettoyés régulièrement pour éviter l’accumulation de sédiments, ce qui pourrait entraver la circulation de l’eau et nuire à l’efficacité du refroidissement. Le contrôle des pompes et des conduites est essentiel pour garantir un flux constant et une bonne distribution de l’eau.

En résumé, l’entretien et la réparation des composants d’un système thermique ne doivent pas être négligés. Une approche proactive, comprenant un suivi régulier et des réparations à temps, permet non seulement de prévenir les pannes, mais aussi d’optimiser l’efficacité énergétique et d’assurer la fiabilité du système sur le long terme.

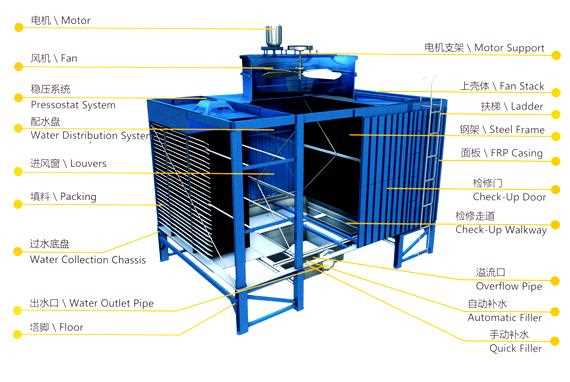

Innovations dans les tours de refroidissement

Les systèmes de dissipation thermique ont connu des avancées considérables au fil des années, notamment grâce à l’intégration de nouvelles technologies et de solutions écologiques. Ces innovations visent à améliorer l’efficacité énergétique, à réduire l’impact environnemental et à prolonger la durée de vie des équipements. Chaque nouvelle amélioration permet d’optimiser le processus tout en répondant aux exigences croissantes de l’industrie moderne.

Parmi les progrès notables, l’optimisation de la circulation de l’air et de l’eau a permis de réduire les coûts d’énergie. Des ventilateurs plus performants, associées à des systèmes de contrôle intelligent, ajustent en temps réel le débit d’air et d’eau en fonction des besoins, ce qui optimise la dissipation thermique tout en réduisant la consommation d’énergie.

Les matériaux utilisés dans la construction des composants ont également évolué. Des alliages métalliques plus résistants à la corrosion et des revêtements anti-calcaire ont permis d’améliorer la durabilité des équipements tout en réduisant les besoins en maintenance. Ces innovations permettent aux systèmes de fonctionner plus efficacement et de manière plus fiable sur le long terme.

Enfin, l’intégration de capteurs et de systèmes de surveillance à distance est devenue une tendance croissante. Ces dispositifs permettent de collecter des données en temps réel, facilitant ainsi le diagnostic des problèmes potentiels avant qu’ils ne deviennent critiques. Cette approche proactive réduit les risques de pannes et permet un entretien plus précis et moins coûteux.

Ces nouvelles technologies, combinées à une gestion plus fine des ressources, ouvrent la voie à une utilisation plus durable et plus rentable des systèmes thermiques dans les industries de demain.