Diagramme des pièces de bulldozer pour maintenance

Dans le cadre de l’entretien et de la réparation d’équipements de construction, il est essentiel de bien comprendre la disposition et la fonction des éléments qui les composent. Chaque machine a une structure complexe, et connaître son fonctionnement permet d’effectuer des réparations de manière plus précise et efficace.

Une bonne compréhension des différentes pièces est cruciale pour garantir la longévité de l’équipement. Les composants jouent des rôles variés, de la propulsion à la manipulation des matériaux, et il est important de savoir comment chaque élément interagit avec les autres.

En disposant d’une vue d’ensemble détaillée, les techniciens et opérateurs peuvent anticiper les pannes, éviter des erreurs coûteuses et améliorer la performance globale de l’équipement. Ce guide offre une vue d’ensemble de la structure interne de ces machines robustes et fournit des informations utiles pour le suivi et la maintenance régulière.

Comprendre le diagramme des bulldozers

Pour bien entretenir et réparer une machine lourde, il est primordial d’avoir une connaissance approfondie de sa structure. Chaque élément joue un rôle spécifique et interagit avec d’autres composants afin d’assurer le bon fonctionnement global. En observant de près la disposition des différentes pièces, on peut mieux comprendre le système dans son ensemble et intervenir de manière plus ciblée.

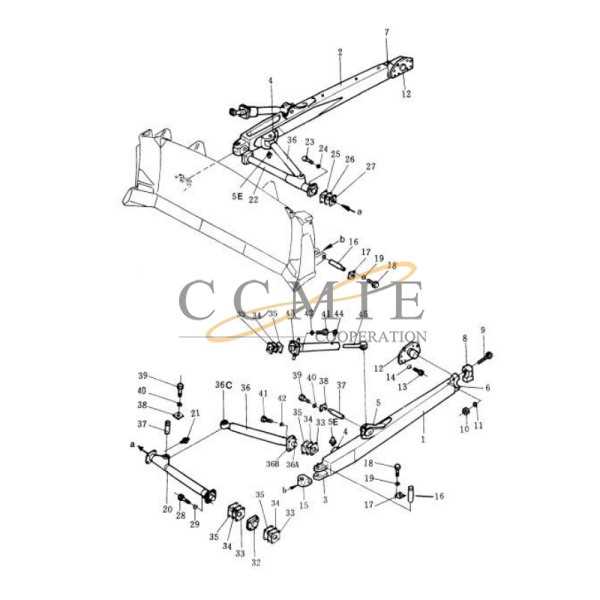

Les composants clés du système

Les mécanismes essentiels de l’équipement sont souvent représentés dans des illustrations détaillées qui montrent comment chaque pièce se connecte aux autres. Ces schémas permettent de visualiser l’agencement interne et d’identifier rapidement les zones potentiellement problématiques.

Comment interpréter les schémas

Lire correctement ces illustrations nécessite une certaine familiarité avec la terminologie technique. Cependant, une fois maîtrisé, cela permet une gestion plus efficace de l’entretien, qu’il s’agisse de vérifier l’état des éléments ou de remplacer des pièces défectueuses. Ces diagrammes sont des outils indispensables pour les opérateurs et les techniciens afin de garantir la performance optimale de la machine.

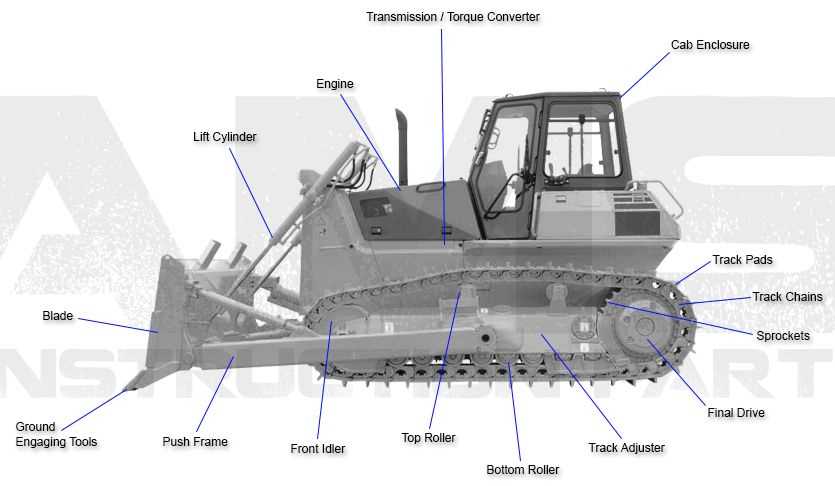

Principales pièces et leur fonction

Les machines lourdes sont composées de plusieurs éléments essentiels, chacun ayant un rôle précis dans leur fonctionnement global. Ces composants sont conçus pour travailler ensemble afin de garantir l’efficacité et la performance de l’équipement. Comprendre la fonction de chaque élément permet non seulement de mieux entretenir l’équipement, mais aussi de détecter rapidement les éventuelles pannes.

Le moteur, par exemple, est la source principale de puissance, tandis que la transmission permet de transférer cette énergie aux autres systèmes. Les systèmes hydrauliques, quant à eux, assurent la gestion de la force nécessaire pour déplacer et manipuler les charges. Enfin, les systèmes de contrôle permettent à l’opérateur de diriger l’équipement avec précision et sécurité.

Importance d’un diagramme précis

Un schéma détaillé est un outil essentiel pour comprendre la structure interne de toute machine complexe. Un tel visuel permet de localiser facilement les différents éléments et d’analyser leur interaction. Sans un diagramme précis, il devient difficile d’effectuer des réparations efficaces ou de planifier une maintenance correcte, ce qui peut entraîner des dysfonctionnements coûteux et des délais prolongés.

Avantages d’un schéma détaillé

- Amélioration de la réactivité : Un schéma bien conçu permet de localiser rapidement les pièces défectueuses.

- Précision dans les réparations : Un visuel clair permet d’éviter les erreurs de diagnostic et d’intervention.

- Optimisation de l’entretien : Une vue d’ensemble facilite la planification des contrôles et remplacements.

Rôle crucial dans la maintenance préventive

Lorsque les opérateurs ou techniciens ont accès à un schéma précis, ils peuvent anticiper les problèmes avant qu’ils ne surviennent, ce qui permet de prolonger la durée de vie de la machine. Un schéma complet et exact constitue donc un élément fondamental pour maintenir une performance optimale et garantir la sécurité des opérations.

Comment l’utiliser pour l’entretien

Pour effectuer un entretien efficace, il est crucial d’avoir une représentation visuelle des différents composants de la machine. Cette vue d’ensemble permet de repérer rapidement les zones nécessitant un contrôle ou un remplacement. Grâce à un schéma bien conçu, les techniciens peuvent suivre les étapes nécessaires pour maintenir chaque élément en bon état de fonctionnement.

Planification des interventions

Un schéma précis facilite la planification des opérations de maintenance en identifiant les composants à surveiller régulièrement. Il aide à déterminer les intervalles de contrôle et à prévoir les actions préventives à réaliser pour éviter des pannes inattendues. L’utilisation de ce type d’outil permet d’optimiser les temps d’arrêt et de réduire les coûts de réparation.

Suivi des réparations et remplacements

Lors d’une réparation, un visuel détaillé aide à s’assurer que chaque pièce défectueuse est remplacée correctement. En suivant le schéma, l’opérateur peut confirmer que toutes les connexions et montages sont réalisés avec précision, ce qui garantit une réparation réussie et durable.

Réparation et remplacement des pièces

Lorsque des composants d’une machine lourde subissent des défaillances, il est essentiel de les remplacer ou de les réparer rapidement pour éviter des interruptions prolongées. Le processus de réparation commence souvent par un diagnostic précis des éléments défectueux. Une fois localisées, ces pièces doivent être remplacées ou restaurées en suivant des procédures spécifiques pour garantir le bon fonctionnement de l’équipement.

Le remplacement des éléments défectueux nécessite une attention particulière à leur installation correcte. Un mauvais montage peut entraîner une usure prématurée, voire des pannes supplémentaires. De plus, il est important de choisir des pièces de rechange de qualité, compatibles avec le modèle d’origine, pour assurer une longue durée de vie à la machine.