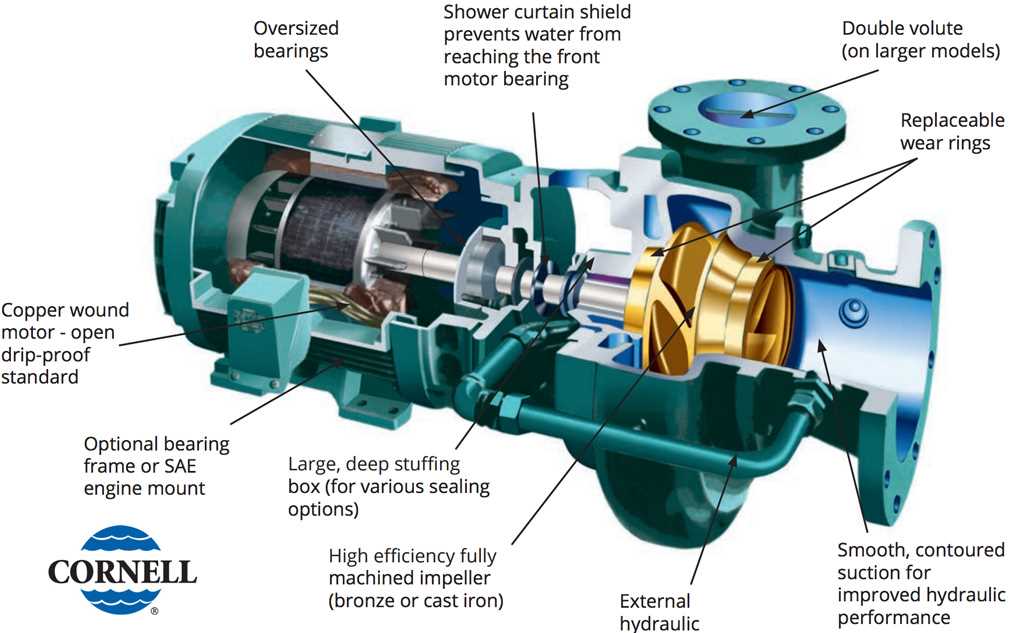

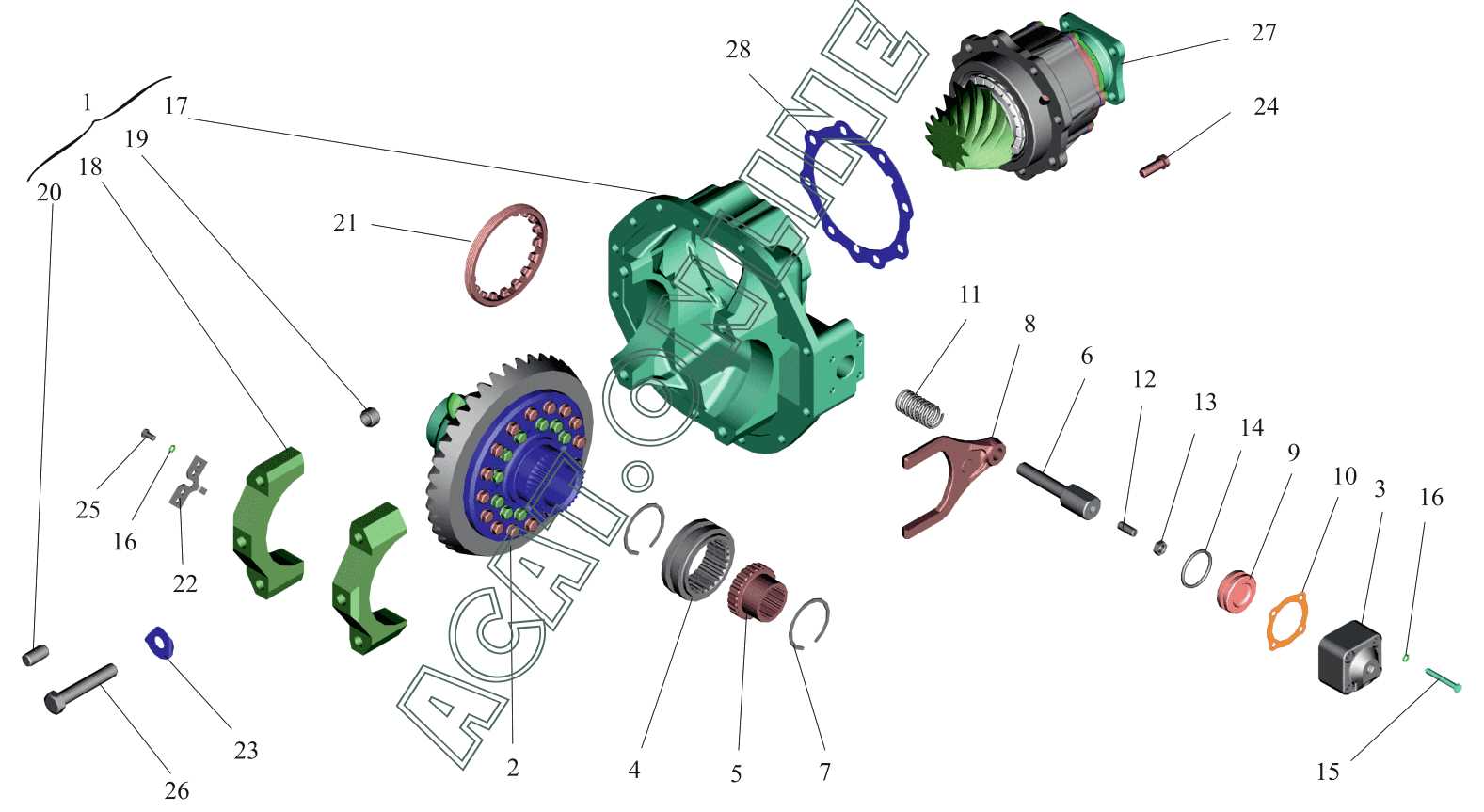

Schéma des pièces de la pompe Cornell

Dans le domaine des équipements industriels, comprendre la structure et les éléments d’un système hydraulique est essentiel pour garantir son bon fonctionnement. Les utilisateurs et techniciens doivent connaître chaque élément pour assurer une utilisation optimale et une maintenance adéquate.

Les différents composants de ces systèmes jouent chacun un rôle unique, contribuant à l’efficacité et à la durabilité de l’ensemble. Identifier ces éléments et leur fonction est une étape clé pour résoudre les problèmes potentiels et prolonger la durée de vie de l’équipement.

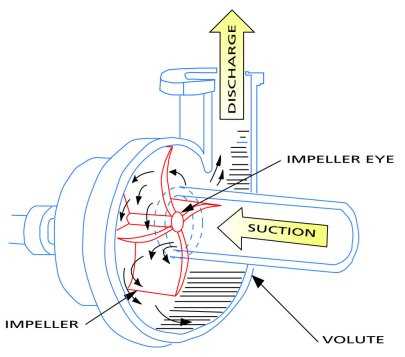

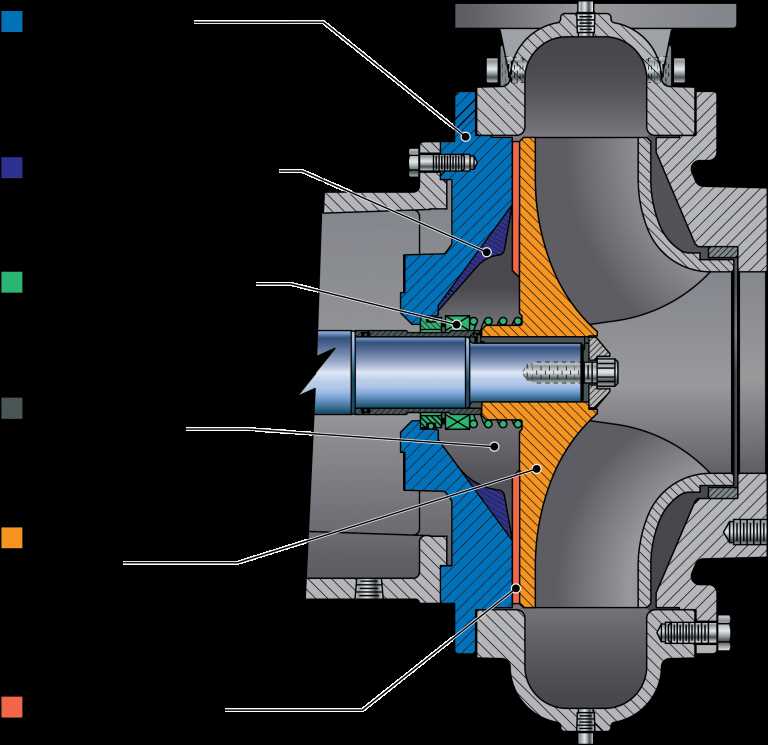

Analyser les schémas détaillés des dispositifs peut aider à mieux saisir leur complexité. Cela offre une meilleure compréhension des interactions internes et facilite le choix des pièces de remplacement adaptées.

Dans cet article, nous examinerons en détail les différents éléments, leurs fonctions et les points à surveiller pour un entretien réussi. Une vue d’ensemble claire vous permettra d’aborder chaque aspect avec confiance.

Comprendre le fonctionnement des pompes hydrauliques

Les systèmes hydrauliques sont conçus pour déplacer des fluides avec efficacité et précision, répondant à des besoins variés dans les secteurs industriel et agricole. Comprendre leur fonctionnement implique d’analyser comment les composants interagissent pour produire des résultats fiables.

Chaque élément joue un rôle spécifique dans le processus. Les chambres internes créent la pression nécessaire pour déplacer les liquides, tandis que les mécanismes d’étanchéité empêchent les fuites et assurent la stabilité du système. Ces interactions garantissent une performance constante, même dans des conditions exigeantes.

L’étude des schémas détaillés de ces dispositifs permet de mieux appréhender leur structure. Cela inclut une compréhension approfondie des chemins empruntés par les fluides, des points critiques nécessitant une surveillance et des étapes essentielles pour un entretien réussi.

En maîtrisant ces principes, les techniciens et utilisateurs peuvent non seulement résoudre rapidement les problèmes, mais aussi prolonger la durée de vie des équipements. Ce savoir est indispensable pour optimiser leur utilisation et réduire les coûts liés aux réparations.

Les composants essentiels pour une performance optimale

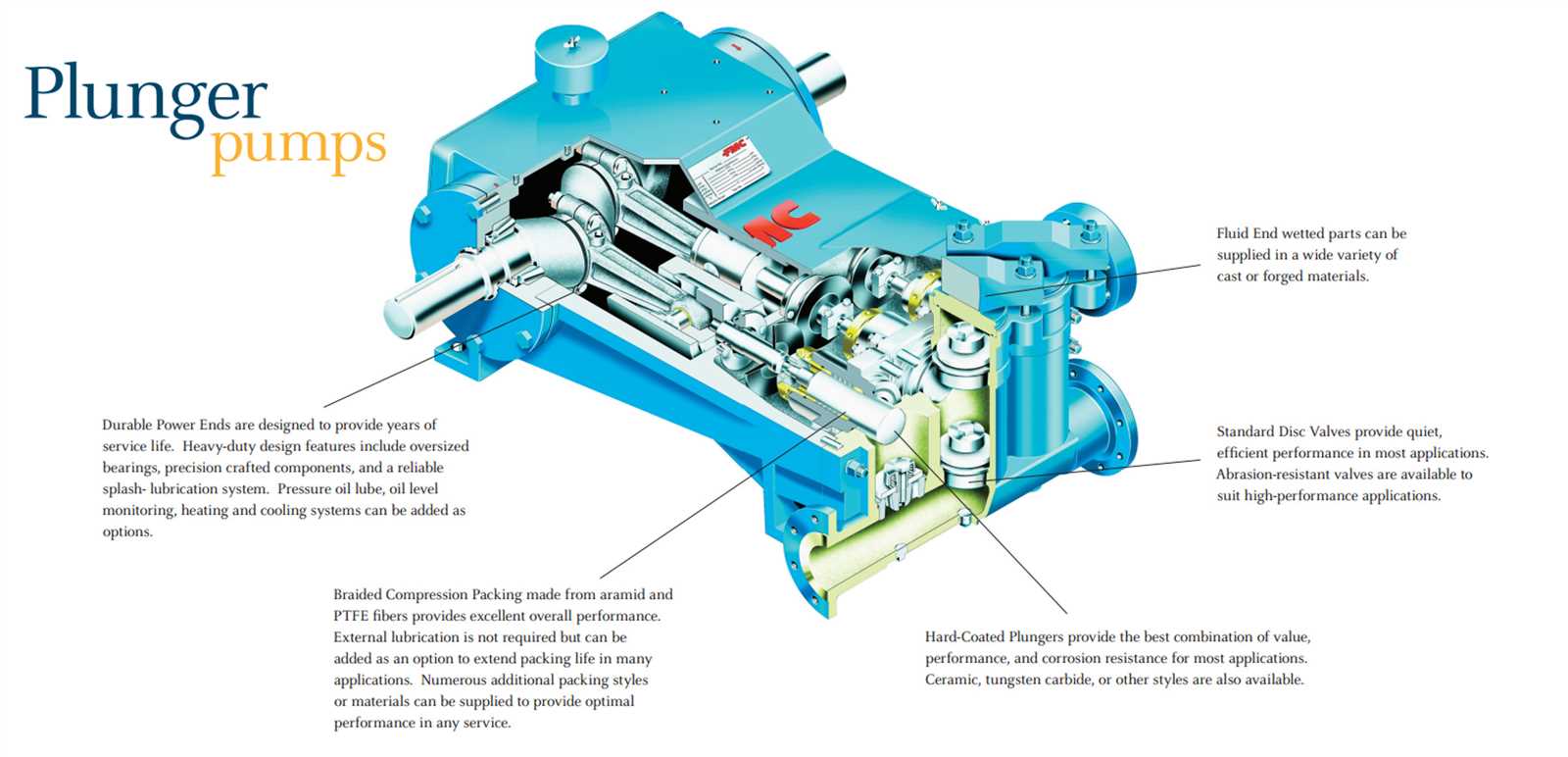

Pour garantir une efficacité maximale d’un système hydraulique, il est crucial de comprendre les éléments qui contribuent à son bon fonctionnement. Ces pièces, travaillant en synergie, assurent non seulement le transfert des fluides mais également la fiabilité et la durabilité de l’équipement.

Parmi les éléments clés, on trouve des structures internes robustes qui permettent de gérer les pressions élevées sans compromettre la sécurité. Les joints et les valves jouent également un rôle fondamental en maintenant l’étanchéité et en contrôlant le flux des liquides.

Les mécanismes d’entraînement, souvent en métal résistant à l’usure, sont conçus pour transmettre l’énergie mécanique nécessaire avec une précision accrue. De plus, l’alignement parfait des connexions fluides garantit une circulation homogène et une efficacité énergétique optimale.

En prenant soin d’inspecter régulièrement ces éléments, il est possible de prévenir les dysfonctionnements et de prolonger la durée de vie de l’ensemble du dispositif. La connaissance approfondie de ces composants permet une maintenance ciblée et efficace, essentielle pour répondre aux exigences des environnements exigeants.

Guide d’identification des pièces spécifiques

Reconnaître les différents éléments d’un système hydraulique est essentiel pour garantir un entretien efficace et un remplacement précis. Chaque composant joue un rôle crucial et nécessite une attention particulière pour assurer la longévité et les performances optimales de l’équipement.

Les principaux éléments à examiner

- Structures de fixation : garantissent la stabilité de l’ensemble et facilitent l’assemblage des différentes parties.

- Mécanismes de contrôle du flux : régulent la direction et le débit des fluides pour répondre aux exigences spécifiques.

- Dispositifs d’étanchéité : empêchent les fuites et préservent la pression interne nécessaire au fonctionnement.

Étapes pour identifier les composants

- Consulter un schéma détaillé du système pour repérer chaque élément.

- Analyser les marques ou numéros de série inscrits sur les pièces pour une identification rapide.

- Vérifier les dimensions et les matériaux pour s’assurer de la compatibilité avec le reste du dispositif.

Un processus d’identification précis réduit les erreurs lors de l’entretien ou du remplacement, tout en augmentant la fiabilité du système. En se basant sur ces méthodes, il devient plus facile de résoudre les problèmes et de garantir une performance continue.

Entretien efficace des pompes industrielles

Maintenir les systèmes hydrauliques en bon état est crucial pour garantir leur performance et éviter des interruptions coûteuses. Un entretien régulier permet d’anticiper les pannes et de prolonger la durée de vie des équipements.

Les opérations de maintenance incluent plusieurs étapes essentielles. L’inspection visuelle est souvent la première méthode pour détecter des signes d’usure ou des anomalies. Ensuite, le nettoyage des composants permet de prévenir l’accumulation de résidus pouvant altérer le fonctionnement.

La vérification des connexions et des éléments d’étanchéité est primordiale. Des fuites, même minimes, peuvent réduire l’efficacité et augmenter les risques de défaillance. Il est également recommandé de surveiller les niveaux de fluide et de remplacer les lubrifiants selon les spécifications du fabricant.

Un entretien efficace repose sur une documentation précise et une fréquence d’intervention adaptée. Les équipements bien entretenus offrent une fiabilité accrue, réduisent les coûts de réparation et assurent un fonctionnement continu dans les environnements exigeants.

Solutions aux problèmes courants des équipements

Les dispositifs industriels, même bien entretenus, peuvent rencontrer des dysfonctionnements. Identifier rapidement l’origine des problèmes permet de minimiser les arrêts et de rétablir le fonctionnement optimal.

Les pertes de performance sont souvent liées à des obstructions dans les conduits ou à des dépôts accumulés au fil du temps. Un nettoyage régulier et le contrôle des circuits fluidiques permettent d’éviter ces complications. De plus, les vibrations excessives peuvent indiquer un désalignement des composants internes ou une usure des mécanismes de support.

Un autre problème fréquent est la réduction de la pression ou du débit. Cela peut être dû à des joints défectueux ou à une fuite dans le système. Vérifier les connexions et remplacer les pièces usées est essentiel pour maintenir une efficacité optimale. Enfin, les bruits inhabituels signalent souvent des éléments dégradés ou des lubrifiants insuffisants.

En appliquant des solutions adaptées à chaque situation, il est possible d’améliorer la fiabilité et la durée de vie des équipements tout en réduisant les coûts d’intervention et de remplacement.

Choisir les bons éléments de remplacement

Le choix d’éléments de remplacement adaptés est crucial pour garantir la longévité et l’efficacité de l’équipement. Une sélection inappropriée peut entraîner des dysfonctionnements et des coûts supplémentaires. Il est donc essentiel de bien comprendre les caractéristiques des composants nécessaires avant de procéder à un remplacement.

Critères à prendre en compte

- Compatibilité : Assurez-vous que les pièces de remplacement correspondent parfaitement aux spécifications du modèle existant.

- Qualité des matériaux : Les matériaux utilisés doivent être résistants et adaptés aux conditions de fonctionnement spécifiques pour éviter l’usure prématurée.

- Références du fabricant : Utiliser des pièces provenant des mêmes fournisseurs ou approuvées par le fabricant assure une performance optimale et un ajustement parfait.

Avantages d’un bon choix

- Amélioration de la performance générale de l’équipement.

- Réduction des coûts à long terme grâce à une durabilité accrue.

- Minimisation des risques de pannes et de maintenance fréquente.

En prenant le temps de sélectionner des éléments de remplacement de qualité et adaptés, vous assurez la continuité de la production tout en réduisant les risques de défaillance de votre système.