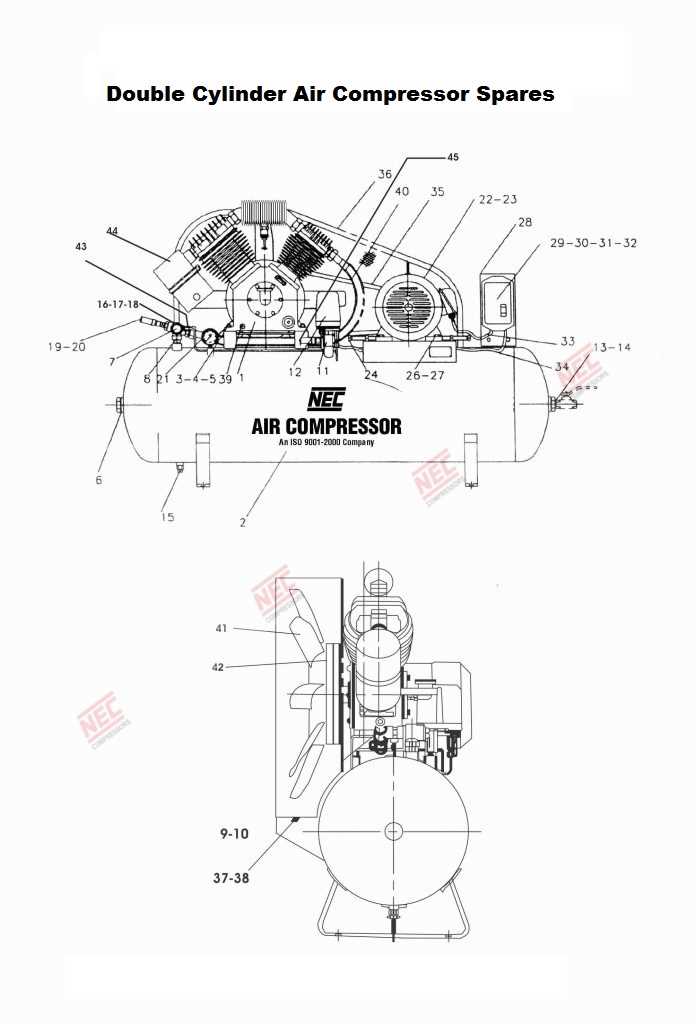

Diagramme des pièces d’un compresseur d’air

Un système de compression est constitué de plusieurs éléments interdépendants, chacun ayant une fonction précise pour garantir son efficacité. La compréhension de ces composants est essentielle pour assurer un fonctionnement optimal et prolonger la durée de vie de l’appareil. Chaque partie joue un rôle clé, que ce soit dans la génération de pression, la régulation ou l’acheminement de l’énergie nécessaire.

Les différents éléments de ce système sont souvent conçus pour travailler en harmonie, permettant ainsi une circulation fluide et constante du flux de gaz. Le bon entretien de chaque partie, ainsi que sa réparation en cas de besoin, est indispensable pour maintenir la performance de l’ensemble. Sans une bonne connaissance de leur disposition et de leur fonctionnement, il devient difficile de résoudre des pannes ou d’optimiser l’appareil.

Dans cette section, nous allons explorer ces éléments essentiels d’un système de compression, en détaillant leurs fonctions et l’importance de leur entretien. Une compréhension approfondie permet de mieux appréhender les enjeux liés à leur maintenance et à leur réparation.

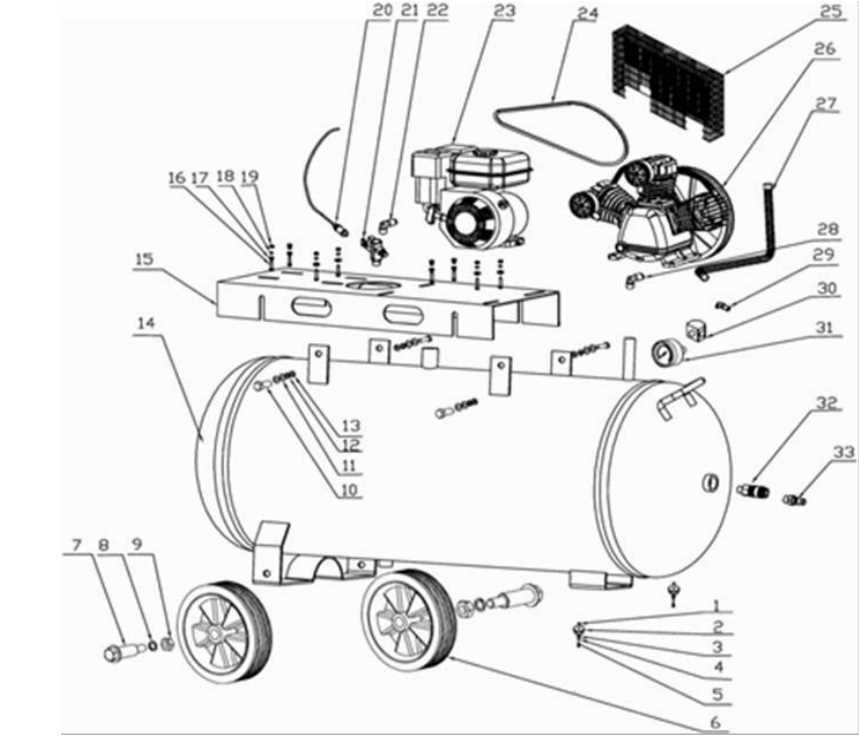

Structure d’un compresseur d’air

Un système de compression est constitué de plusieurs éléments clés, qui travaillent ensemble pour créer une pression efficace et stable. La disposition de ces composants permet non seulement de générer et de maintenir cette pression, mais aussi d’assurer une circulation fluide des gaz tout au long du processus. Chaque élément a un rôle précis, que ce soit dans l’aspiration, la compression ou l’échappement du fluide.

La base du dispositif repose souvent sur un cylindre ou une chambre où se déroule la compression. À l’intérieur de cette structure, une série de mécanismes, tels que des pistons ou des vis, s’activent pour comprimer le fluide en le forçant dans un espace plus réduit. Ce processus est régulé par un système de vannes ou de clapets, permettant de contrôler l’entrée et la sortie de l’air comprimé à chaque cycle.

De plus, un élément fondamental pour assurer la performance du mécanisme est le moteur qui propulse les différents composants en mouvement. Il est souvent associé à un système de refroidissement pour éviter toute surchauffe due à la compression constante. Enfin, des éléments de sécurité, comme des soupapes et des filtres, sont également intégrés pour prévenir tout dysfonctionnement et garantir une utilisation sans risque.

Principaux éléments du système d’air

Un dispositif de compression efficace repose sur plusieurs composants essentiels, chacun ayant un rôle spécifique pour garantir un fonctionnement optimal. Ces éléments interagissent pour produire et réguler la pression, en assurant une circulation fluide du gaz à travers tout le système. Leur bon entretien et leur coordination sont cruciaux pour la performance globale de l’équipement.

Les composants clés incluent :

- Le moteur : responsable de l’activation de tout le système, il fournit l’énergie nécessaire pour le fonctionnement des autres éléments.

- Les pistons ou vis : utilisés pour effectuer la compression du fluide, augmentant ainsi sa pression avant son acheminement vers la sortie.

- Les vannes ou clapets : régulent le passage du gaz, assurant son entrée et sa sortie à des moments précis du cycle.

- Les filtres : nettoient le fluide, éliminant les impuretés et assurant un fonctionnement sans obstructions.

- Les réservoirs de stockage : servent à contenir le gaz comprimé, en attente de son utilisation dans le système.

- Le système de refroidissement : permet de dissiper la chaleur générée pendant la compression, prévenant ainsi les risques de surchauffe.

Ces éléments fonctionnent de manière synchronisée pour maintenir une pression constante et stable tout au long du processus. La performance de chaque composant influe directement sur l’efficacité du système dans son ensemble.

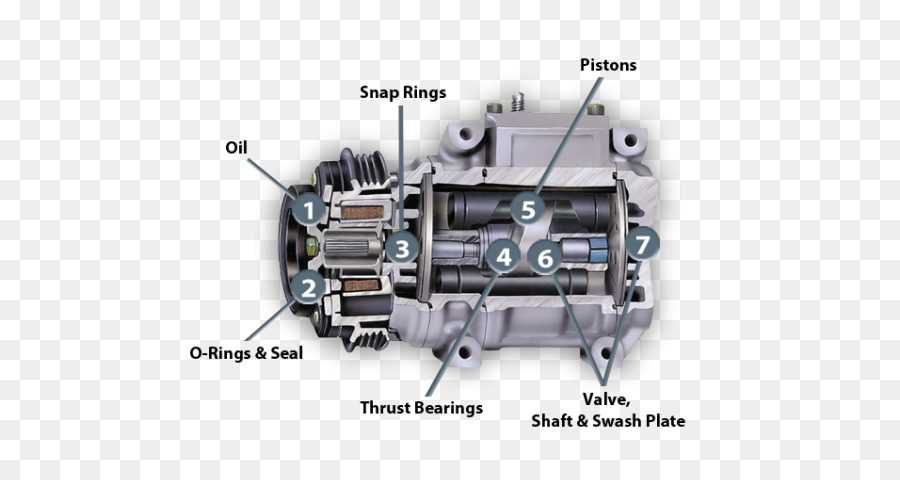

Fonction des composants internes

Les éléments internes d’un système de compression jouent un rôle essentiel dans la transformation et la gestion du gaz comprimé. Chaque composant est conçu pour remplir une fonction spécifique, contribuant à l’efficacité et à la longévité de l’équipement. Leur fonctionnement harmonieux est crucial pour maintenir la pression à des niveaux adéquats et garantir des performances optimales.

Voici une présentation des principales fonctions de ces composants :

| Composant | Fonction principale |

|---|---|

| Piston ou vis | Effectue la compression du fluide, augmentant la pression avant l’expulsion. |

| Vannes ou clapets | Régulent le flux du gaz, contrôlant son entrée et sa sortie à chaque cycle. |

| Filtre | Élimine les impuretés présentes dans le fluide pour éviter les obstructions et l’usure prématurée des composants. |

| Système de refroidissement | Réduit la température générée lors de la compression pour prévenir les risques de surchauffe. |

| Réservoir de stockage | Conserve le gaz comprimé, permettant son utilisation lorsque nécessaire. |

Chacun de ces composants a un impact direct sur le rendement global du système. Leur maintenance régulière et leur bon fonctionnement sont essentiels pour garantir une pression constante et une performance optimale.

Entretien des pièces essentielles

Le bon fonctionnement d’un système de compression repose sur un entretien régulier des éléments clés. Chaque composant, qu’il s’agisse du moteur, des pistons ou des vannes, doit être vérifié et entretenu pour garantir une performance optimale et prolonger la durée de vie de l’équipement. Un entretien préventif évite les pannes coûteuses et améliore l’efficacité de l’ensemble du système.

Pour maintenir ces composants en parfait état, il est essentiel de suivre certaines pratiques :

- Nettoyage régulier : Les filtres et les vannes doivent être nettoyés pour éviter les obstructions et garantir une circulation fluide du gaz.

- Vérification des joints et des clapets : Les joints doivent être inspectés pour détecter toute usure, et les clapets doivent fonctionner sans fuites.

- Lubrification : Les pièces mobiles comme les pistons ou vis nécessitent une lubrification adéquate pour éviter l’usure prématurée et réduire la friction.

- Contrôle du système de refroidissement : Assurez-vous que le système de refroidissement fonctionne correctement pour prévenir la surchauffe des composants.

- Inspection des réservoirs : Les réservoirs de stockage doivent être vérifiés pour détecter toute fuite ou corrosion qui pourrait affecter le stockage du gaz comprimé.

Un entretien approprié permet de détecter les problèmes potentiels avant qu’ils ne deviennent graves, assurant ainsi un fonctionnement sans interruption et une plus grande fiabilité du système.

Réparation et remplacement des composants

Au fil du temps, certains éléments essentiels d’un système de compression peuvent s’user ou se détériorer, nécessitant ainsi une réparation ou un remplacement. Il est important de reconnaître les signes de défaillance et d’agir rapidement pour éviter des pannes majeures ou des dommages supplémentaires. Le remplacement précoce des pièces usées garantit non seulement la sécurité du système, mais aussi son efficacité à long terme.

Diagnostic des défaillances

Le premier pas dans la réparation est un diagnostic précis des problèmes rencontrés. Les composants qui nécessitent une attention particulière sont souvent les pistons, les clapets, les vannes et le moteur. L’observation de fuites, de bruits anormaux ou de pertes de pression peut aider à identifier les éléments défectueux. Une fois la cause identifiée, il est possible de déterminer si une réparation est suffisante ou si le remplacement d’un composant est nécessaire.

Remplacement des éléments usés

Le remplacement de certaines pièces peut être simple, mais pour d’autres, il est essentiel de suivre des étapes précises pour garantir leur bon fonctionnement après l’installation. Par exemple, les filtres et les joints doivent être changés régulièrement, tandis que des composants plus complexes comme le moteur ou les pistons peuvent nécessiter l’intervention d’un professionnel. Lors du remplacement, il est crucial d’utiliser des pièces de rechange compatibles pour maintenir la performance optimale du système.

Ne négligez pas les réparations, car une pièce défectueuse peut affecter l’ensemble du mécanisme. Un entretien rapide et efficace permet de prolonger la vie du système et d’éviter des réparations coûteuses à long terme.

Amélioration de la performance du compresseur

Pour garantir un fonctionnement optimal sur le long terme, il est essentiel d’optimiser les performances de chaque élément d’un système de compression. Des ajustements simples, des améliorations techniques ou des mises à jour peuvent non seulement améliorer l’efficacité de l’équipement, mais aussi réduire la consommation d’énergie et augmenter la fiabilité globale.

Optimisation de l’efficacité énergétique

Une des premières étapes pour améliorer les performances consiste à réduire la consommation d’énergie. L’une des solutions est d’installer des moteurs à haut rendement énergétique qui consomment moins d’électricité tout en offrant une puissance similaire. De plus, l’ajout de dispositifs de régulation de pression permet d’adapter la consommation d’énergie en fonction des besoins réels du système, réduisant ainsi le gaspillage.

Renforcement de la fiabilité et de la longévité

Maintenir une performance élevée sur une période prolongée nécessite d’assurer la fiabilité des composants. Pour cela, il est important de vérifier régulièrement l’état des pièces mobiles et de les lubrifier correctement pour éviter l’usure prématurée. L’ajout de systèmes de filtration plus efficaces permet également de protéger les composants internes des impuretés qui pourraient nuire à leur bon fonctionnement.

Une maintenance proactive et l’intégration de technologies modernes sont les clés pour maximiser la performance et prolonger la durée de vie du système de compression.

Problèmes fréquents et solutions

Les systèmes de compression peuvent rencontrer divers problèmes au fil du temps, souvent en raison de l’usure des composants ou de mauvaises conditions de fonctionnement. Identifier rapidement ces problèmes et appliquer les solutions appropriées est essentiel pour éviter des pannes majeures et maintenir l’efficacité du système. Voici quelques-uns des problèmes les plus courants et leurs solutions.

Perte de pression

Une baisse de la pression dans le système est un problème fréquent qui peut résulter de fuites dans les composants ou de la dégradation des vannes. Il est important de localiser et de réparer toute fuite, qu’elle soit visible ou non. Vérifiez également les joints et les filtres, qui peuvent se boucher et entraver le bon flux du gaz comprimé. Un contrôle régulier de l’étanchéité et un remplacement des joints usés permettent de résoudre efficacement ce problème.

Bruits anormaux et vibrations

Les bruits forts ou les vibrations inhabituelles peuvent indiquer des problèmes au niveau des pièces mobiles comme les pistons ou le moteur. Cela peut être causé par un manque de lubrification ou des composants mal alignés. Dans ce cas, il est essentiel d’arrêter l’appareil immédiatement et de vérifier l’intégrité des éléments internes. La lubrification appropriée et l’alignement correct des pièces peuvent souvent résoudre ces désagréments. Si le problème persiste, un remplacement de la pièce défectueuse peut être nécessaire.

La détection précoce de ces problèmes permet de les résoudre rapidement, assurant ainsi une performance continue et évitant des réparations coûteuses.