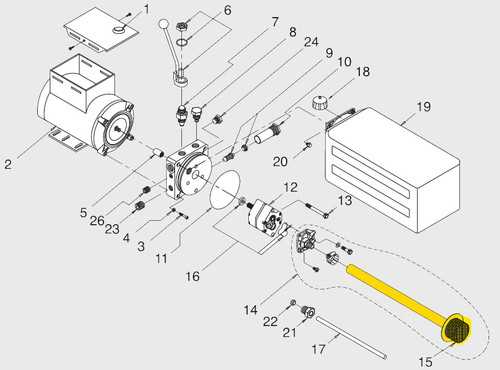

Diagramme des pièces du banc d’alignement Hunter

Les équipements utilisés pour les ajustements précis dans les ateliers nécessitent une compréhension approfondie de leurs différents éléments. Chaque composant a un rôle spécifique dans le fonctionnement global, permettant ainsi des résultats fiables et cohérents. Une gestion correcte de ces éléments est cruciale pour garantir la performance et la longévité de l’appareil.

Identifier chaque composant et comprendre sa fonction dans l’ensemble du système permet de mieux appréhender le processus de travail. Il est important de se familiariser avec les différentes pièces afin de pouvoir les entretenir efficacement et intervenir rapidement en cas de dysfonctionnement.

Un aperçu détaillé des éléments constitutifs offre aux professionnels un guide précieux pour améliorer leur compréhension des mécanismes en jeu. Cette connaissance est indispensable pour maintenir une performance optimale et prévenir d’éventuels problèmes techniques à long terme.

Composants essentiels du banc d’alignement

Pour assurer le bon fonctionnement de tout système de réglage de précision, il est essentiel de comprendre les éléments principaux qui le composent. Chaque pièce joue un rôle crucial dans l’exécution de tâches spécifiques, permettant ainsi un ajustement précis et fiable. La maintenance et la compréhension de ces composants assurent la longévité et l’efficacité de l’équipement.

Un bon entretien et une identification correcte des composants permettent de détecter rapidement toute anomalie et d’y remédier efficacement. Les professionnels doivent avoir une connaissance approfondie de chaque partie pour maximiser la performance et éviter des interruptions inutiles dans le travail.

| Composant | Description |

|---|---|

| Base | La structure principale qui soutient tous les autres éléments et garantit leur stabilité pendant les ajustements. |

| Système de mesure | Outils et capteurs utilisés pour effectuer des mesures précises et déterminer les écarts de position. |

| Bras de réglage | Composants mobiles permettant d’ajuster l’équipement selon les spécifications nécessaires. |

| Plateformes | Zones sur lesquelles sont placés les objets à ajuster, assurant un support stable pour un travail précis. |

| Éléments de fixation | Composants utilisés pour fixer et sécuriser les pièces pendant le processus de réglage. |

Rôle des pièces principales dans l’alignement

Dans tout dispositif destiné à effectuer des réglages précis, chaque composant a une fonction clé qui contribue à l’exactitude et à la fiabilité des résultats. Ces éléments permettent de garantir que les ajustements effectués respectent les tolérances nécessaires, assurant ainsi une performance optimale. Leur rôle est essentiel pour maintenir l’efficacité du système et minimiser les erreurs potentielles.

Stabilité et précision des mesures

Les éléments principaux, tels que les bases et les plateformes, sont responsables de la stabilité du système. Ils permettent de maintenir les objets à ajuster dans une position stable, assurant ainsi que toutes les mesures et modifications se déroulent avec la plus grande précision. Une mauvaise gestion de ces composants peut entraîner des erreurs de réglage qui affecteront la performance du travail.

Réglage et ajustement des positions

Les bras de réglage et les systèmes de mesure jouent un rôle crucial dans le processus d’ajustement. Ces pièces permettent d’apporter les corrections nécessaires en fonction des résultats mesurés, garantissant que chaque élément est positionné avec exactitude. Grâce à ces composants, il est possible de réaliser des ajustements fins pour obtenir le résultat attendu.

Chaque composant a un rôle unique mais interconnecté, et une bonne compréhension de leur fonction individuelle est primordiale pour optimiser l’ensemble du processus. La coordination parfaite de ces pièces assure une performance durable et fiable du système.

Comment identifier chaque élément clé

Pour travailler efficacement avec des équipements complexes, il est essentiel de savoir identifier chaque élément qui constitue le système. Cette connaissance permet de comprendre non seulement la fonction de chaque composant, mais aussi de détecter rapidement toute anomalie. Une identification claire des pièces aide à simplifier l’entretien et les réparations, ainsi qu’à améliorer la gestion du processus global.

Reconnaître les composants principaux

Chaque pièce a des caractéristiques spécifiques qui la rendent identifiable dans le système. Par exemple, la structure de soutien est souvent plus robuste et présente une forme rectangulaire, tandis que les dispositifs mobiles, comme les bras de réglage, sont généralement plus fins et flexibles. La couleur, la taille et la disposition des pièces sont des indices précieux pour une identification rapide.

Utilisation des marquages et étiquettes

De nombreux éléments sont munis de marquages ou d’étiquettes qui permettent de les distinguer facilement. Ces informations peuvent être inscrites directement sur les composants ou sur des plaques d’identification attachées à l’équipement. L’attention à ces détails est cruciale pour éviter toute confusion et garantir que chaque pièce est utilisée correctement.

Assemblage et installation des composants

Le processus d’assemblage et d’installation des éléments d’un système de réglage de précision nécessite une approche méthodique. Chaque pièce doit être correctement placée et fixée afin d’assurer une performance optimale et une utilisation sécurisée. Un assemblage soigné contribue non seulement à l’efficacité du système, mais permet aussi de réduire les risques de dysfonctionnements à long terme.

Étapes clés pour l’assemblage

- Vérifier la liste des composants et s’assurer que toutes les pièces nécessaires sont présentes.

- Commencer par assembler les bases et les structures de soutien pour garantir la stabilité du système.

- Fixer les éléments mobiles tels que les bras de réglage et les mécanismes de précision, en s’assurant qu’ils sont correctement alignés.

- Installer les dispositifs de mesure en prenant soin de les calibrer avant leur utilisation.

Conseils pour une installation réussie

- Suivre scrupuleusement les instructions du fabricant pour chaque étape de l’installation.

- Utiliser des outils adaptés pour éviter d’endommager les pièces délicates.

- Vérifier les connexions électriques ou mécaniques pour s’assurer qu’elles sont sécurisées et fonctionnelles.

- Effectuer un contrôle final pour s’assurer que toutes les pièces sont correctement installées et fonctionnent de manière optimale.

Entretien et maintenance des pièces

Pour assurer la longévité et le bon fonctionnement d’un système de réglage de précision, un entretien régulier et une maintenance appropriée des composants sont essentiels. Ces opérations permettent non seulement de prévenir les pannes, mais aussi de maintenir l’efficacité des performances à long terme. Chaque élément nécessite des soins spécifiques afin de conserver sa fonctionnalité optimale tout au long de son utilisation.

Actions de maintenance courantes

- Vérifier l’intégrité des composants structurels pour détecter toute usure ou déformation.

- Lubrifier les pièces mobiles afin d’éviter l’usure prématurée et de maintenir une fluidité dans les mouvements.

- Contrôler et nettoyer les capteurs et les instruments de mesure pour garantir leur précision et leur fiabilité.

- Inspecter les systèmes de fixation et les connexions pour s’assurer qu’ils sont bien serrés et sécurisés.

Recommandations pour prolonger la durée de vie des éléments

- Utiliser des produits de nettoyage non abrasifs pour éviter d’endommager les surfaces sensibles des composants.

- Éviter l’exposition prolongée à des conditions extrêmes (chaleur, humidité) pour protéger les matériaux des dommages.

- Effectuer un entretien préventif à intervalles réguliers selon les recommandations du fabricant.

- Remplacer les pièces endommagées ou usées dès que nécessaire pour prévenir des problèmes plus graves.

Problèmes courants avec les composants

Lorsque des équipements complexes sont utilisés régulièrement, plusieurs problèmes peuvent survenir, affectant leur efficacité et leur précision. Ces difficultés peuvent provenir de l’usure des pièces, de mauvaises configurations ou d’un entretien insuffisant. Identifier et résoudre rapidement ces problèmes est crucial pour éviter des dysfonctionnements majeurs et prolonger la durée de vie de l’appareil.

Usure et détérioration des éléments mobiles

Les pièces mobiles sont particulièrement sensibles à l’usure au fil du temps. Les bras de réglage, les mécanismes de fixation et autres éléments en mouvement peuvent se détériorer s’ils ne sont pas correctement entretenus. Cette usure peut entraîner des mouvements imprécis et affecter la précision des ajustements. Il est essentiel de procéder à un entretien régulier et de remplacer les pièces endommagées dès qu’elles sont identifiées.

Problèmes de calibration et de mesure

Les capteurs et dispositifs de mesure peuvent parfois devenir défectueux, entraînant des erreurs de calibration. Ces problèmes peuvent être causés par des connexions défectueuses, des interférences ou des capteurs mal entretenus. Il est recommandé de vérifier régulièrement les systèmes de mesure pour s’assurer qu’ils fonctionnent correctement et offrent des résultats fiables.

Réagir rapidement face à ces problèmes est essentiel pour garantir une performance optimale. Une identification précoce des signes de défaillance permet de minimiser les interruptions et de maintenir l’équipement en parfait état de fonctionnement.

Améliorations et mises à jour possibles

Pour garantir que les équipements restent à la pointe de la technologie et offrent des performances optimales, il est essentiel de prévoir des améliorations et des mises à jour régulières. Ces évolutions peuvent concerner à la fois les composants matériels et les logiciels associés, permettant ainsi de répondre aux besoins croissants des utilisateurs et aux avancées technologiques.

Les améliorations peuvent prendre diverses formes : l’ajout de nouvelles fonctionnalités, la mise à jour des capteurs pour une plus grande précision, ou encore l’optimisation des processus d’entretien pour simplifier la maintenance. Ces changements ont pour objectif d’augmenter l’efficacité, de réduire les coûts opérationnels et d’améliorer l’expérience utilisateur.

En outre, les mises à jour logicielles peuvent permettre d’intégrer de nouvelles fonctionnalités sans avoir besoin de remplacer des pièces physiques, offrant ainsi une solution rentable et durable. L’implémentation de nouvelles technologies comme l’intelligence artificielle ou l’automatisation pourrait également révolutionner la manière dont les systèmes sont utilisés, les rendant encore plus performants et adaptables aux besoins futurs.