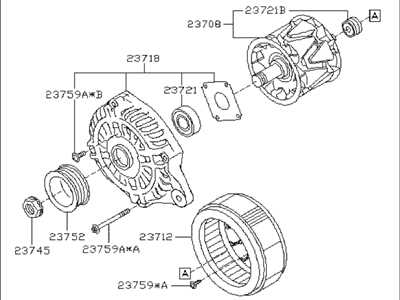

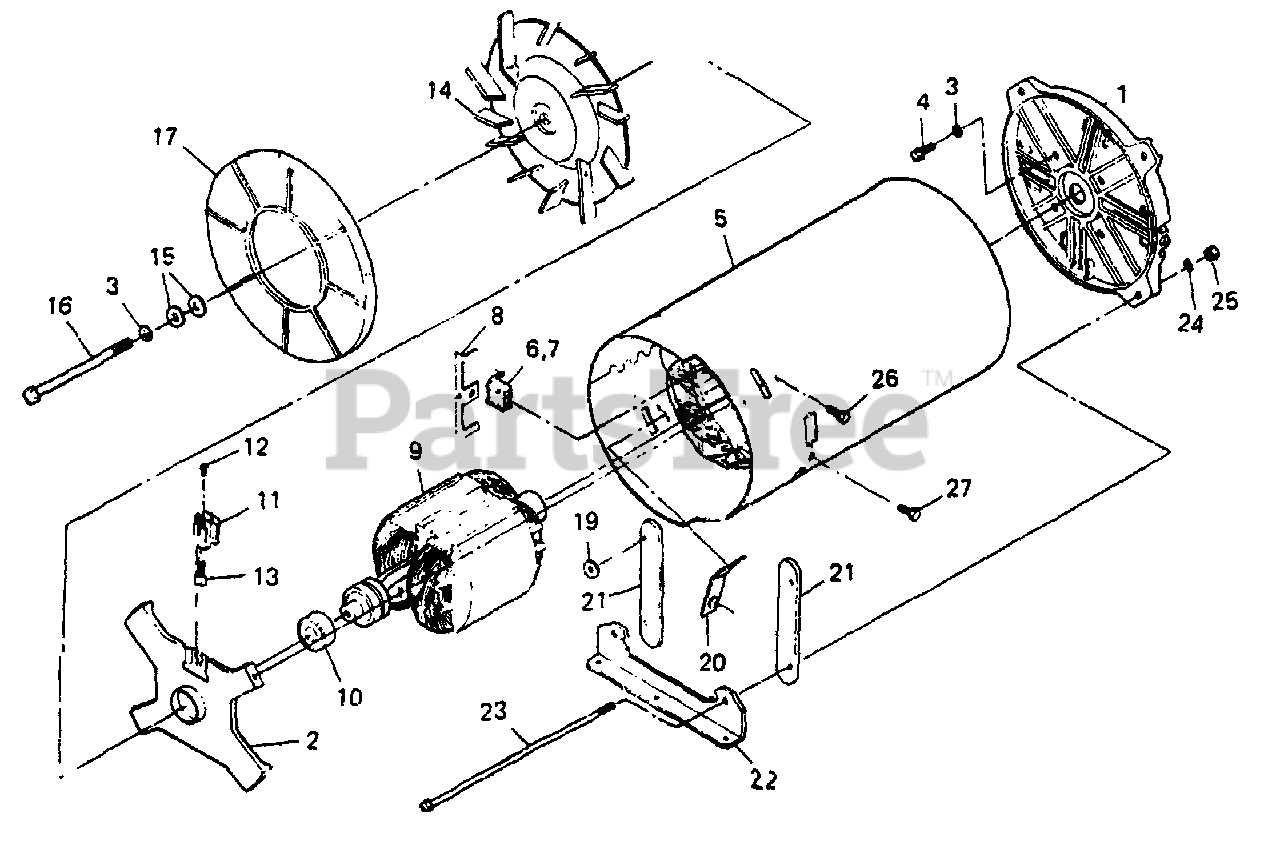

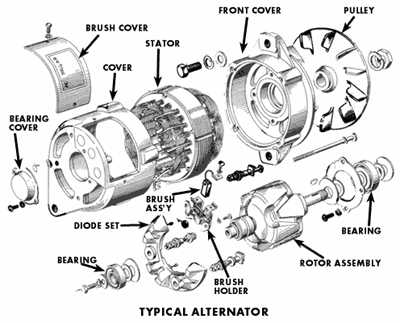

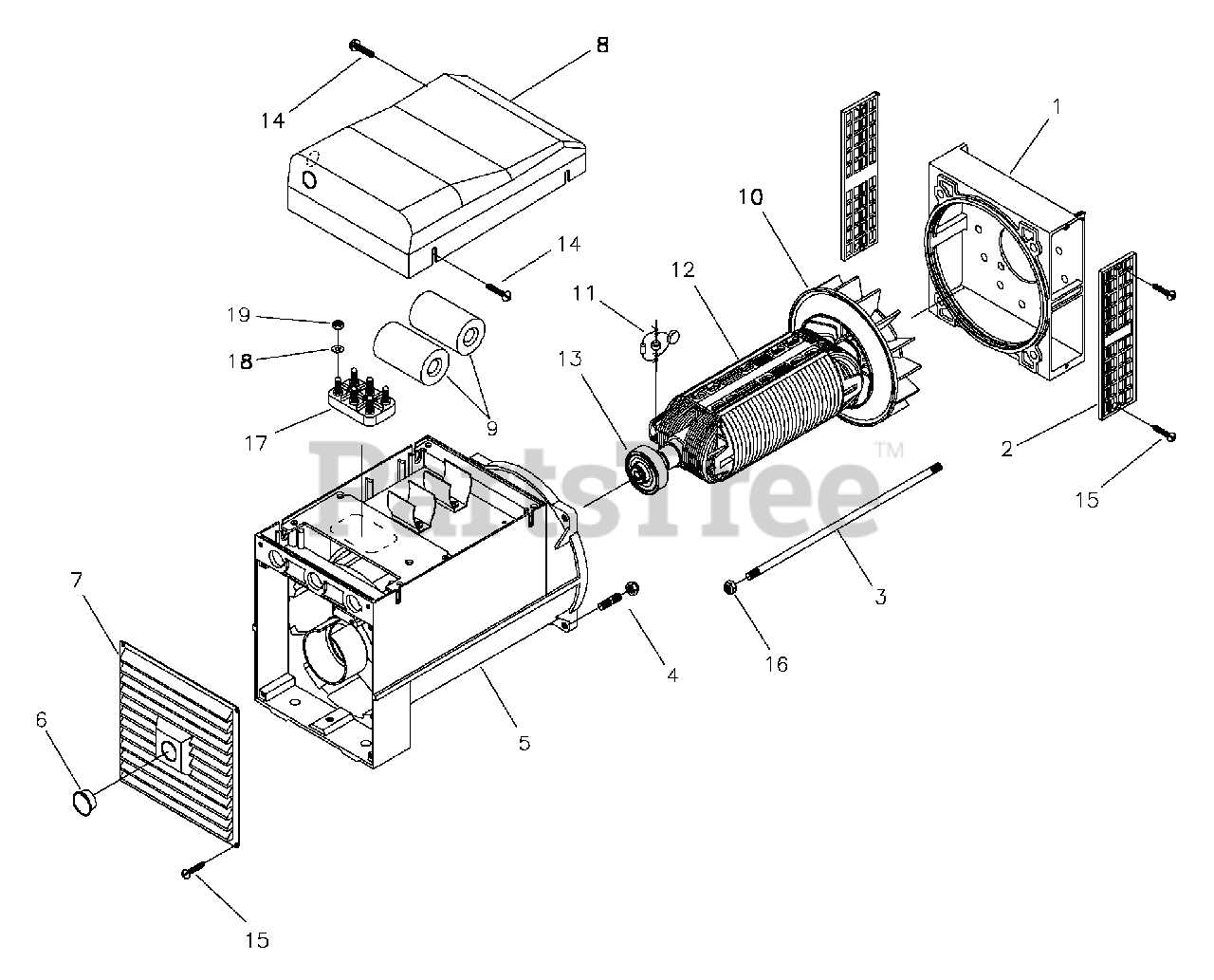

Schéma des composants d’un alternateur

Les dispositifs électriques modernes reposent sur des mécanismes complexes pour produire et réguler l’énergie. Ces mécanismes incluent une variété de composants essentiels qui travaillent ensemble pour garantir un fonctionnement fluide et fiable.

Dans cet article, nous explorerons en détail les pièces principales qui composent cet équipement. Chaque élément joue un rôle spécifique dans le processus global, permettant de convertir efficacement l’énergie mécanique en électricité utilisable.

Vous découvrirez également comment ces différents éléments interagissent et ce qui peut affecter leur performance. Une meilleure compréhension de ces mécanismes peut vous aider à identifier les problèmes potentiels et à optimiser leur entretien.

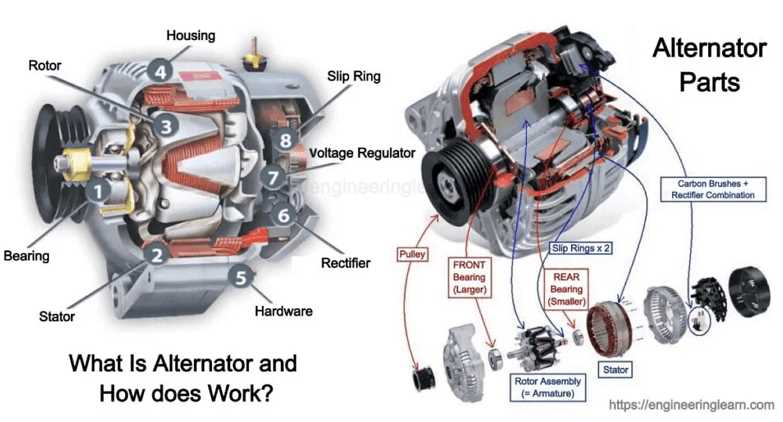

Fonctionnement de l’alternateur automobile

Le fonctionnement des systèmes de production d’énergie dans un véhicule repose sur une synergie précise entre divers composants. Ces systèmes convertissent l’énergie mécanique issue du moteur en électricité pour alimenter les circuits et recharger la source d’énergie principale.

Interaction entre les éléments mécaniques et électriques

Au cœur du dispositif, un mouvement rotatif est généré par le moteur. Ce mouvement est transformé en courant grâce à une série de composants, notamment des conducteurs et des aimants. Ces éléments travaillent ensemble pour produire un flux électrique stable, essentiel pour alimenter les divers systèmes du véhicule.

Régulation et stabilité de l’énergie

Une unité dédiée assure la gestion du flux produit, évitant les variations excessives de tension. Cette régulation garantit une alimentation constante et protège les dispositifs électriques sensibles. Ce processus est indispensable pour maintenir la fiabilité de l’ensemble du système énergétique.

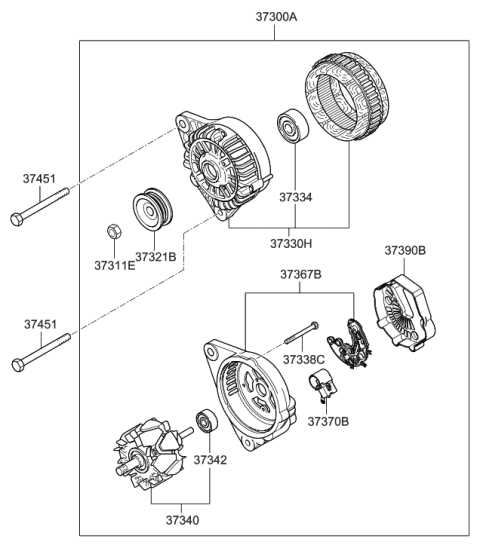

Principaux éléments internes de l’alternateur

Les mécanismes internes des générateurs d’énergie sont composés de pièces soigneusement conçues pour assurer une conversion efficace de l’énergie mécanique en courant électrique. Chaque composant joue un rôle crucial dans ce processus complexe, garantissant la fiabilité et la durabilité du système.

| Composant | Rôle principal |

|---|---|

| Rotor | Génère un champ magnétique rotatif essentiel à la production d’énergie. |

| Stator | Transforme le champ magnétique en courant grâce à ses bobinages conducteurs. |

| Redresseur | Convertit le courant alternatif produit en courant continu utilisable. |

| Régulateur | Stabilise la tension pour protéger les équipements électriques du véhicule. |

Ces composants, en interaction constante, permettent de maintenir un flux énergétique adapté aux besoins des systèmes électriques modernes.

Rôle des balais et du rotor

Le fonctionnement des systèmes de génération d’énergie repose sur une interaction précise entre plusieurs éléments mobiles et fixes. Parmi eux, certains jouent un rôle déterminant dans la production du courant et la transmission d’énergie vers les circuits électriques.

- Les balais : Ces composants en matériau conducteur permettent de transmettre le courant vers les parties rotatives. Ils assurent un contact constant tout en s’adaptant aux mouvements du système.

- Le rotor : Cet élément rotatif crée un champ magnétique en mouvement grâce à l’énergie mécanique du moteur. Ce champ est indispensable pour induire un courant électrique dans les bobinages adjacents.

Ensemble, ces pièces garantissent une interaction efficace entre les différentes parties du mécanisme :

- Les balais transfèrent l’énergie électrique vers le rotor en rotation.

- Le rotor, en créant un champ magnétique dynamique, active le processus de conversion d’énergie.

- Ce courant est ensuite capté et dirigé vers les systèmes électriques pour une utilisation optimale.

L’entretien régulier de ces composants est essentiel pour maintenir un fonctionnement fiable et prolonger leur durée de vie.

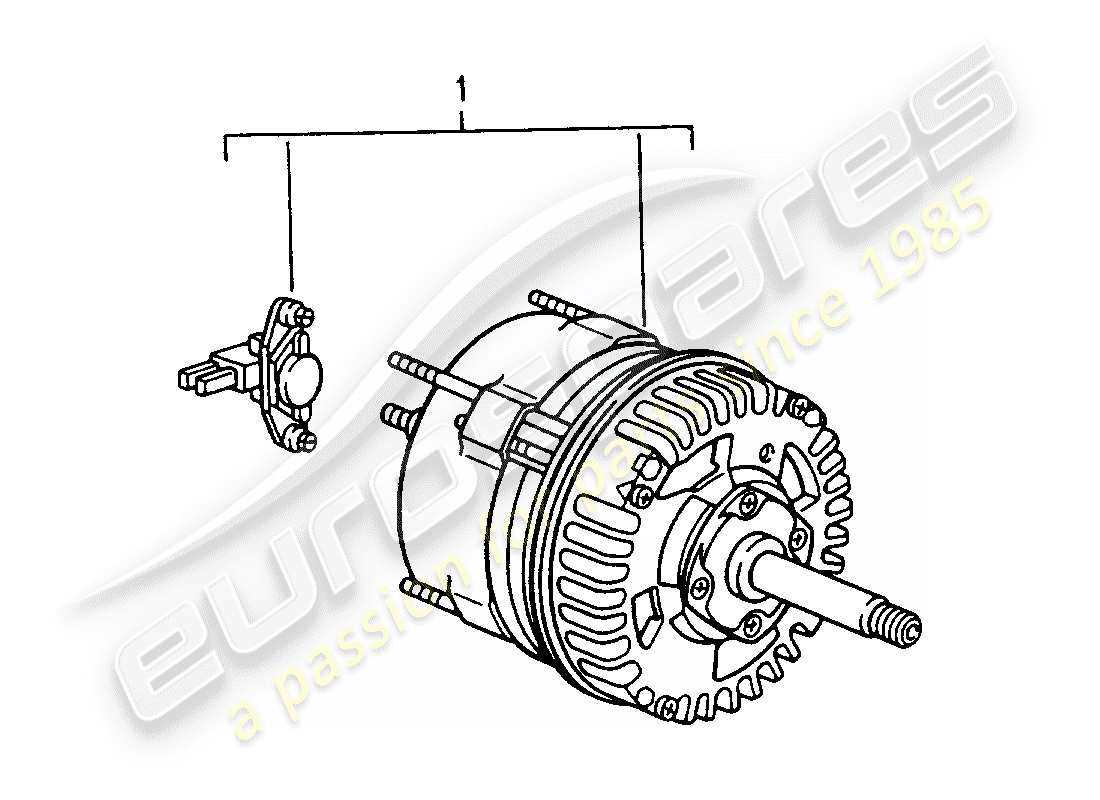

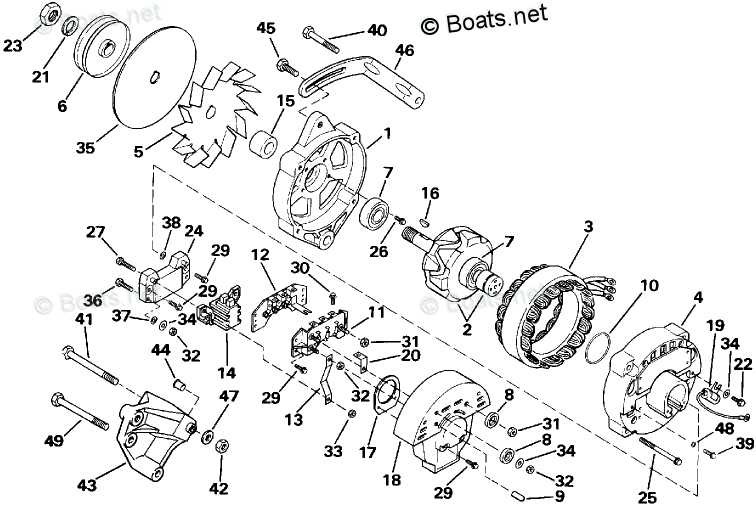

Différences entre les types d’alternateurs

Les dispositifs de production d’énergie pour véhicules se déclinent en plusieurs catégories, chacune étant conçue pour répondre à des besoins spécifiques. Les distinctions reposent sur leur conception, leur efficacité et leur adaptation à différents contextes d’utilisation.

Un des premiers critères de différenciation est le type de courant produit. Certains modèles sont conçus pour générer du courant alternatif, tandis que d’autres incluent des composants internes pour le convertir directement en courant continu. Cette différence influence leur compatibilité avec divers systèmes électriques.

Un autre aspect important réside dans le mode d’excitation magnétique. On distingue les modèles à excitation par balais, où le courant est transmis mécaniquement, des versions sans balais qui utilisent des circuits électroniques pour générer le champ magnétique. Les modèles sans balais sont souvent privilégiés pour leur durabilité et leur faible entretien.

Enfin, les dimensions et la puissance varient selon les applications. Les équipements pour petites voitures diffèrent considérablement de ceux utilisés dans les véhicules industriels ou marins. Ces variations permettent de répondre aux exigences spécifiques en termes de production et de consommation énergétique.

Problèmes courants et diagnostics faciles

Les systèmes de conversion d’énergie peuvent parfois présenter des dysfonctionnements affectant leur performance globale. Identifier ces problèmes rapidement permet d’éviter des dommages plus importants et des pannes coûteuses.

Parmi les signes les plus fréquents, on trouve une diminution de l’efficacité énergétique. Cela peut se traduire par une batterie qui se décharge rapidement ou par des équipements électriques fonctionnant de manière irrégulière. Ces symptômes indiquent souvent un problème dans le mécanisme de transmission ou une usure des composants internes.

Un autre problème courant est la production de bruits inhabituels, tels que des grincements ou des sifflements. Ces sons proviennent généralement d’un roulement endommagé ou d’une tension incorrecte de la courroie. Une inspection visuelle des éléments mobiles peut aider à localiser la source du problème.

Enfin, une surchauffe est un indicateur à ne pas négliger. Cela peut être causé par un mauvais fonctionnement des circuits ou un encrassement qui empêche la dissipation de chaleur. Un nettoyage et une vérification régulière des connexions électriques sont essentiels pour prévenir ces situations.

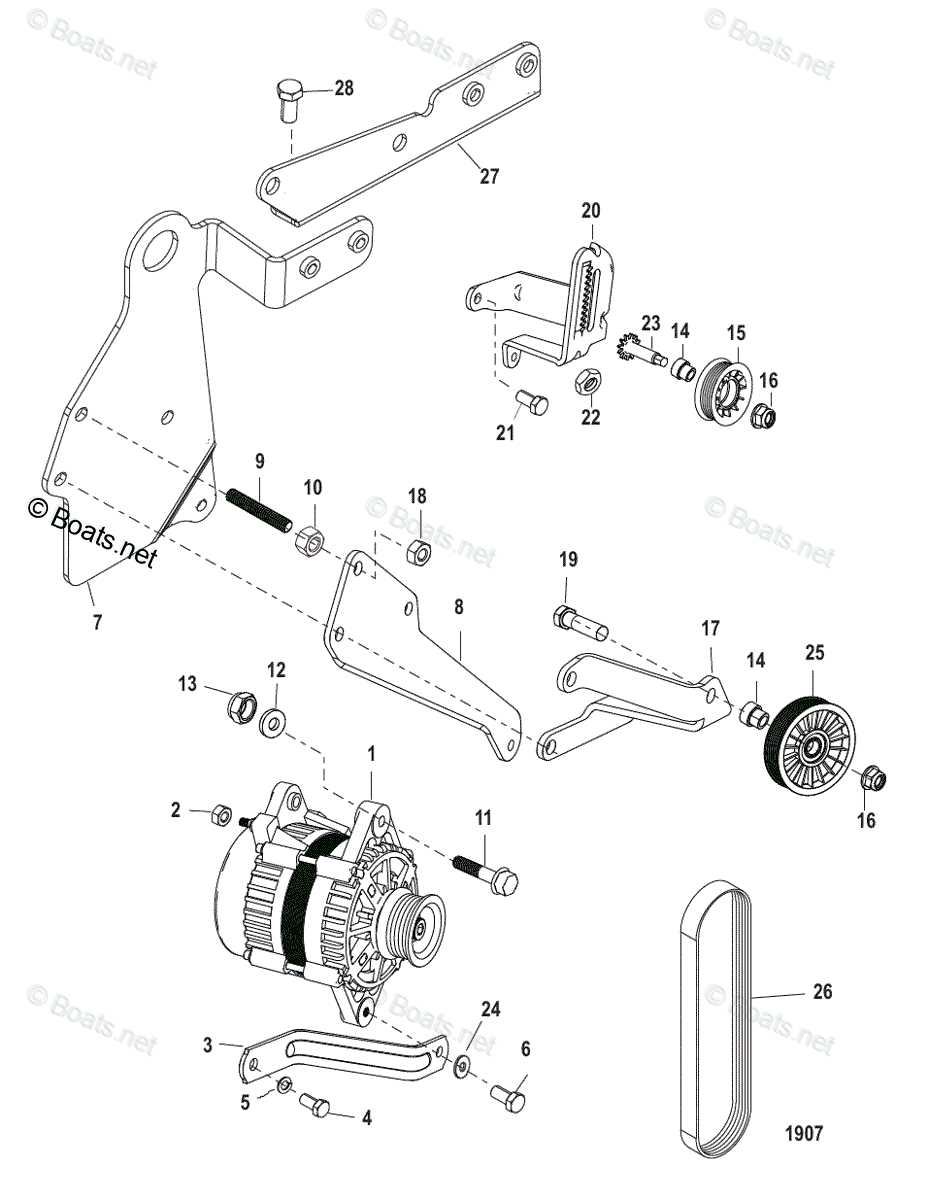

Entretien préventif pour prolonger la durée de vie

Un entretien régulier et approprié est essentiel pour garantir un fonctionnement optimal des dispositifs énergétiques et éviter les pannes coûteuses. En prenant quelques mesures simples, il est possible de prolonger considérablement la durée de vie des composants et d’assurer leur performance sur le long terme.

Inspection régulière des éléments mobiles

Les parties mobiles doivent être régulièrement inspectées pour détecter toute usure prématurée ou tout désalignement. Un entretien préventif consiste également à vérifier la tension de la courroie, qui joue un rôle clé dans le bon fonctionnement du système.

Nettoyage des composants électriques

La poussière, la saleté et l’humidité peuvent s’accumuler sur les connexions et les circuits, affectant l’efficacité du système. Un nettoyage soigné des composants électriques permet d’éviter des courts-circuits ou une perte d’énergie. Il est recommandé de nettoyer les parties accessibles avec des outils appropriés et de vérifier régulièrement les câbles.

Vérification des connexions et des fixations

Des connexions bien serrées et des fixations solides sont cruciales pour éviter des problèmes de performance. Des connexions lâches ou corrodées peuvent entraîner des interruptions dans le transfert d’énergie, affectant l’ensemble du système.

En suivant ces recommandations simples, vous pouvez assurer une longue durée de vie à votre équipement tout en préservant son efficacité maximale.