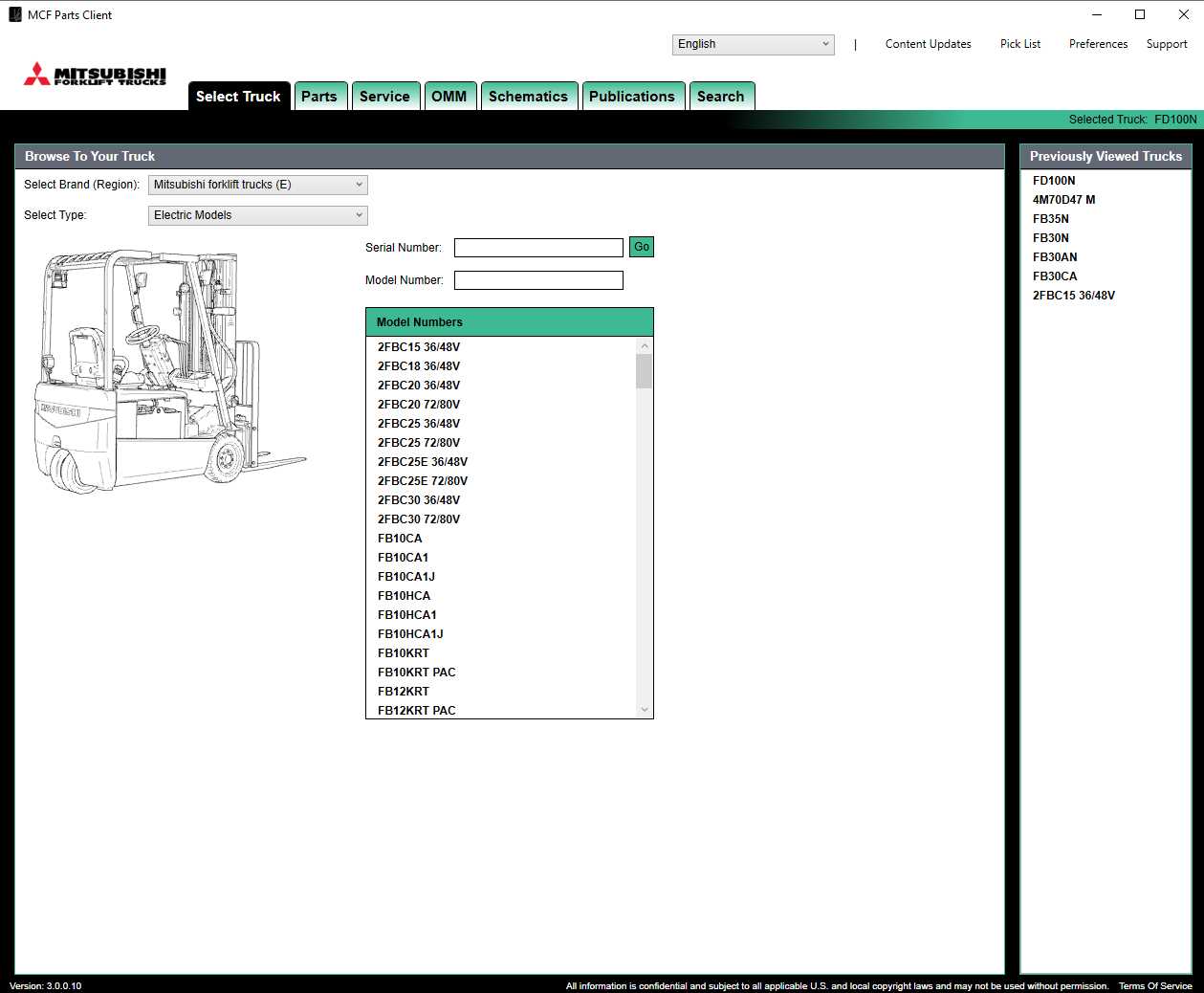

Diagramme des pièces d’un chariot élévateur

Dans tout système de manutention, chaque élément joue un rôle crucial dans le bon fonctionnement et la sécurité des opérations. La compréhension des différents composants qui constituent cet équipement est essentielle pour assurer une performance optimale et prévenir les pannes. Chaque pièce, qu’elle soit mécanique, hydraulique ou électrique, contribue à l’efficacité du mécanisme dans son ensemble.

Les éléments clés de cet équipement sont interconnectés, et leur bon entretien est indispensable pour une utilisation sûre et durable. Dans cet article, nous allons explorer les principaux composants de ce type de machine, en mettant l’accent sur leur fonction et leur interaction. Cela permettra d’acquérir une vision claire des différentes parties qui composent l’appareil.

Que vous soyez un professionnel du secteur ou un utilisateur occasionnel, comprendre la structure de cet équipement vous aidera à mieux appréhender son fonctionnement et à identifier plus facilement les problèmes qui pourraient survenir.

Composants principaux d’un chariot élévateur

Un appareil de levage se compose de plusieurs éléments essentiels qui assurent son bon fonctionnement. Chaque composant joue un rôle spécifique et interagit avec les autres pour garantir une opération efficace et sécuritaire. Dans cette section, nous examinerons les éléments clés qui constituent la structure et le système de ce type de machine.

Le cadre et la structure

La base de tout dispositif de manutention est son châssis, qui assure la stabilité et la résistance de l’équipement. Ce composant est conçu pour supporter le poids de la charge tout en garantissant la sécurité de l’utilisateur. Il intègre également des éléments pour l’adhérence et la direction du véhicule.

- Châssis principal : Structure portante de l’appareil.

- Colonnes : Composants verticaux qui soutiennent la cabine et les autres systèmes.

- Plancher et base : Partie qui repose sur le sol, assurant l’équilibre.

Les éléments de levage

Le mécanisme de levage est l’une des fonctions les plus importantes d’un appareil de manutention. Il permet de soulever et de déplacer des charges lourdes avec précision. Ce système est généralement constitué de plusieurs pièces articulées et de vérins hydrauliques.

- Vérins hydrauliques : Ils permettent de soulever la charge en appliquant une force pressurisée.

- Fourches : Accessoires métalliques qui se fixent à l’avant pour soulever les objets.

- Système de levée : Ensemble de câbles, poulies et vérins permettant le déplacement vertical de la charge.

Structure et cadre du chariot élévateur

La structure d’un équipement de manutention est essentielle pour garantir la stabilité et la sécurité lors de l’utilisation. Elle sert de base solide pour l’ensemble des mécanismes et des composants, tout en assurant l’équilibre nécessaire lors des déplacements et du levage des charges. Un cadre bien conçu répartit le poids uniformément et minimise les risques de défaillance.

Les éléments du cadre principal

Le cadre principal est constitué de plusieurs parties interconnectées, chacune ayant un rôle spécifique. Ces éléments forment la base de l’appareil et assurent sa résistance aux forces générées lors des opérations de levage et de transport.

| Composant | Rôle |

|---|---|

| Châssis principal | Supporte l’ensemble de l’appareil et distribue les charges |

| Colonnes verticales | Soutiennent les autres composants et assurent la stabilité |

| Base et plancher | Fournissent une surface stable pour l’appareil |

Renforts et matériaux

Les matériaux utilisés pour la fabrication du cadre sont cruciaux pour assurer la durabilité et la résistance aux conditions de travail exigeantes. Des alliages métalliques robustes sont souvent choisis pour leur capacité à supporter des charges lourdes et résister à l’usure.

- Acier haute résistance : Utilisé pour garantir la solidité et la longévité du châssis.

- Renforts internes : Plis et soudures qui augmentent la rigidité de la structure.

- Revêtements protecteurs : Peintures et traitements pour prévenir la corrosion et l’usure.

Système hydraulique et ses fonctions

Le système hydraulique joue un rôle essentiel dans le fonctionnement des équipements de manutention, en permettant de transmettre la force nécessaire pour effectuer des mouvements lourds et précis. Ce système utilise un fluide pour exercer une pression sur différents composants, ce qui permet de soulever, abaisser et déplacer les charges en toute sécurité et efficacité.

Principe de fonctionnement

Le principe de base du système hydraulique repose sur l’utilisation de la pression exercée par un fluide, généralement de l’huile, pour actionner des vérins et des moteurs. Ce système offre plusieurs avantages, notamment une puissance élevée et un contrôle précis des mouvements.

- Vérins hydrauliques : Ces composants convertissent la pression du fluide en mouvement mécanique, permettant de lever ou baisser la charge.

- Pompe hydraulique : Elle génère la pression nécessaire en faisant circuler le fluide dans tout le système.

- Réservoir hydraulique : Il stocke le fluide et assure son alimentation continue dans le système.

Applications et avantages

Les systèmes hydrauliques sont utilisés pour divers mécanismes dans les appareils de levage, tels que les bras articulés, les fourches et les plateformes. Leur capacité à générer de fortes forces avec un espace réduit les rend particulièrement adaptés aux environnements industriels exigeants.

- Puissance élevée : Capacité à soulever des charges lourdes avec un faible effort mécanique.

- Précision : Contrôle exact du mouvement, essentiel pour les manœuvres délicates.

- Fiabilité : Moins de risques de défaillance par rapport à d’autres systèmes mécaniques, ce qui augmente la sécurité.

Les roues et leur rôle essentiel

Les roues jouent un rôle crucial dans la mobilité et la stabilité de tout appareil de manutention. Elles permettent non seulement de déplacer l’équipement d’un endroit à un autre, mais aussi d’assurer une traction suffisante pour soulever et transporter des charges lourdes. Le choix et la configuration des roues influencent directement l’efficacité et la sécurité des opérations.

Types de roues et leurs caractéristiques

Il existe différents types de roues utilisées, chacune ayant des caractéristiques adaptées aux conditions de travail spécifiques. En fonction du terrain, des charges transportées et de la fréquence d’utilisation, le type de roue peut varier pour maximiser les performances.

- Roues pneumatiques : Offrent une meilleure absorption des chocs et sont idéales pour les surfaces irrégulières.

- Roues pleines : Plus durables et résistantes, elles sont souvent utilisées pour les environnements intérieurs avec des surfaces lisses.

- Roues en caoutchouc : Combinent flexibilité et résistance, souvent utilisées pour les applications nécessitant une forte adhérence.

Impact sur la performance et la sécurité

Le choix des roues influence directement la maniabilité et la stabilité de l’appareil. Une mauvaise configuration peut entraîner des risques de basculement ou d’usure prématurée des roues, affectant ainsi la productivité et la sécurité. Un bon entretien des roues est également indispensable pour garantir leur performance sur le long terme.

- Stabilité : Les roues assurent un équilibre optimal, particulièrement important lors du levage de charges lourdes.

- Manœuvrabilité : Des roues adaptées facilitent les déplacements dans des espaces restreints, augmentant l’efficacité des manœuvres.

- Durabilité : Des matériaux de qualité et une bonne maintenance prolongent la vie utile des roues et réduisent les risques d’endommagement.

Mécanisme de levage et fourche

Le mécanisme de levage est l’un des éléments clés permettant à l’appareil de soulever et de déplacer des charges lourdes. Il repose sur une combinaison de composants articulés, de vérins et d’accessoires spécifiques qui assurent une montée, une descente et une manipulation précises. Les fourches, éléments essentiels du système, sont conçues pour s’adapter aux palettes et autres supports, facilitant ainsi la prise en charge des objets à transporter.

Le système de levage est constitué de plusieurs parties mobiles qui permettent de soulever la charge tout en maintenant un contrôle sur sa stabilité. Les fourches, généralement montées à l’avant, sont ajustables pour s’adapter à différentes tailles de charges. L’ensemble de ce mécanisme travaille en harmonie pour offrir un levage efficace tout en minimisant les risques liés à la manutention.

- Vérins hydrauliques : Permettent de lever ou abaisser la charge grâce à une pression fluide, offrant ainsi une grande force de levage.

- Système de guidage : Assure un déplacement vertical stable et contrôlé des fourches pendant l’opération.

- Fourches : Composants fixés à l’avant qui saisissent la charge et permettent son soulèvement et son transport.

Un entretien régulier du mécanisme de levage et des fourches est essentiel pour garantir leur bon fonctionnement. Cela inclut le contrôle de l’usure, des pièces mobiles et des systèmes hydrauliques afin d’assurer la sécurité et la longévité de l’équipement.

Éléments électriques et de contrôle

Les éléments électriques et de contrôle sont essentiels pour assurer le bon fonctionnement des appareils de manutention modernes. Ces systèmes permettent de réguler les mouvements, d’assurer la sécurité et de faciliter la manipulation des différentes fonctions. Ils incluent des composants tels que les moteurs, les capteurs, et les systèmes de commande, qui permettent de piloter l’équipement avec précision et efficacité.

Systèmes de commande et de régulation

Les systèmes de commande servent à gérer les fonctions de l’appareil, permettant à l’opérateur de contrôler la direction, la vitesse et l’intensité des mouvements. Ces systèmes sont souvent équipés d’interfaces utilisateur intuitives et de commandes ergonomiques pour une utilisation simplifiée.

- Tableau de bord : Fournit à l’opérateur des informations en temps réel sur l’état de l’appareil et les différents paramètres.

- Commandes électroniques : Permettent d’ajuster les réglages de performance tels que la vitesse et la direction.

- Système de sécurité : Intègre des alertes et des arrêts d’urgence pour garantir la sécurité des opérations.

Composants électriques et moteurs

Les moteurs électriques jouent un rôle crucial dans l’alimentation de l’appareil, transformant l’énergie électrique en mouvement mécanique. Ces moteurs sont souvent couplés à des batteries ou des sources d’énergie spécifiques, assurant une autonomie suffisante pour les tâches de manutention sur le long terme.

- Moteurs électriques : Fournissent l’énergie nécessaire aux différents systèmes de l’appareil.

- Batteries : Stockent l’énergie et assurent l’alimentation continue des systèmes électriques.

- Capteurs de position : Mesurent la position des composants et aident à maintenir la précision des mouvements.

Entretien et remplacement des pièces

L’entretien régulier et le remplacement des composants usés sont essentiels pour garantir la longévité et la performance optimale de l’équipement. Un suivi rigoureux des différentes pièces permet de prévenir les pannes inattendues et d’assurer un fonctionnement sécurisé. Ce processus inclut la vérification, le nettoyage et, lorsque nécessaire, le remplacement des éléments vitaux de l’appareil.

Maintenance préventive

La maintenance préventive permet d’éviter les défaillances majeures en effectuant des contrôles réguliers. Elle inclut des inspections de tous les systèmes critiques, y compris les composants hydrauliques, électriques et mécaniques. Une vérification constante permet d’identifier et de remplacer les pièces avant qu’elles ne causent des problèmes importants.

- Inspection des vérins : Vérifier l’étanchéité et la fonctionnalité pour éviter toute fuite ou perte de pression.

- Contrôle des roues : Vérifier l’usure des pneus ou des roues pleines et les remplacer si nécessaire.

- Entretien du moteur électrique : Assurer une alimentation stable et vérifier les connexions électriques.

Remplacement des composants usés

Les composants usés, qu’il s’agisse de roulements, de courroies ou de filtres, doivent être remplacés dès qu’ils montrent des signes de dégradation. Un remplacement rapide garantit non seulement la sécurité de l’équipement, mais aussi la performance continue sans interruption.

- Roulements et joints : S’assurer qu’ils ne présentent pas de signes d’usure excessive ou de fuites.

- Filtres hydrauliques : Remplacer les filtres régulièrement pour éviter toute contamination du fluide.

- Courroies et câbles : Inspecter leur état et les remplacer si nécessaire pour maintenir une bonne transmission de l’énergie.