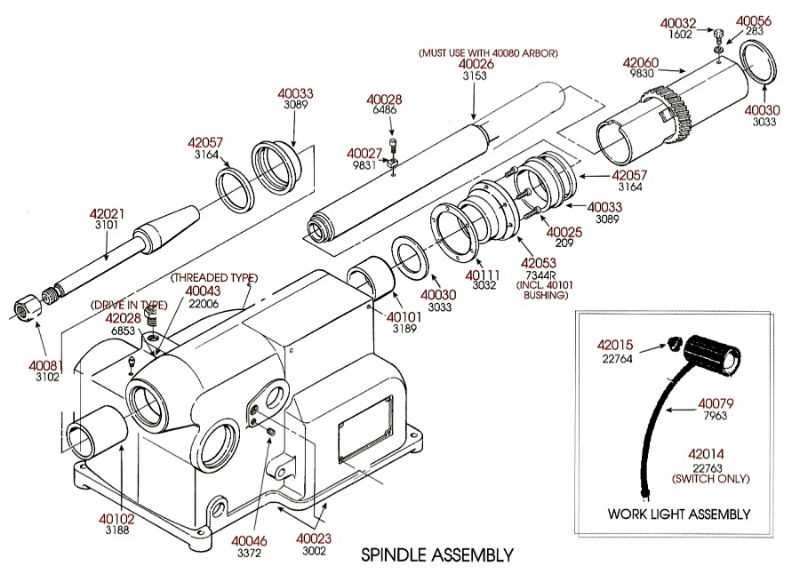

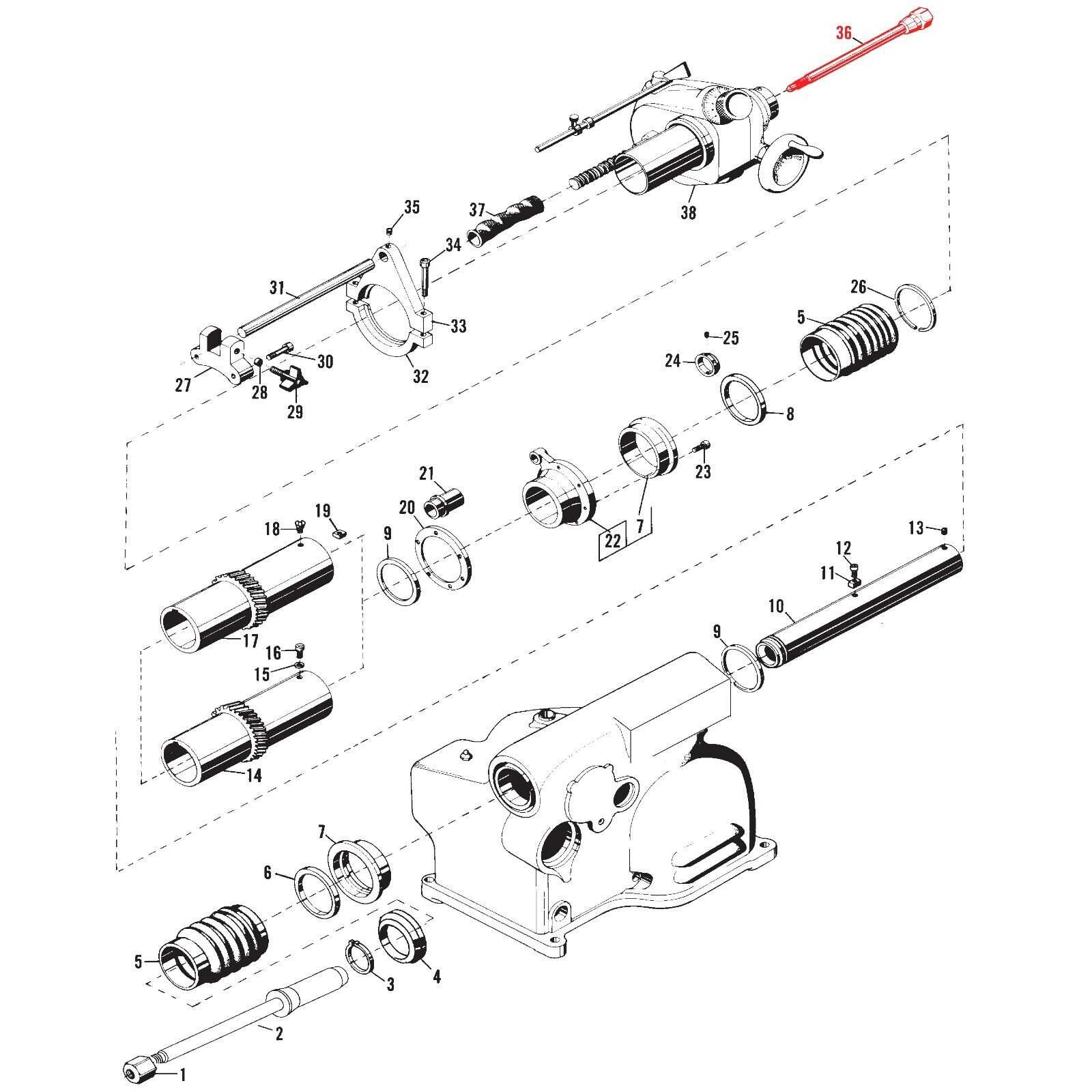

Schéma des pièces du tour à frein Ammco 4000

Les appareils de précision utilisés dans l’industrie requièrent un assemblage complexe et des éléments minutieusement conçus. Comprendre la disposition et les composants essentiels de ces outils peut grandement faciliter leur utilisation et leur maintenance.

Dans cet article, nous explorerons les détails d’un dispositif couramment employé pour les opérations mécaniques. Vous découvrirez comment chaque composant contribue au bon fonctionnement de l’ensemble, ainsi que les meilleures pratiques pour en tirer le meilleur parti.

Cette analyse vise à offrir une vue claire et détaillée des différents éléments, en mettant l’accent sur leur rôle et leur importance. Que vous soyez novice ou expérimenté, ces informations vous aideront à mieux appréhender cet outil essentiel.

Vue d’ensemble de l’équipement Ammco

Les outils spécialisés conçus pour le travail mécanique offrent une précision et une efficacité remarquables. Ils sont constitués d’éléments essentiels qui collaborent pour réaliser des tâches techniques complexes avec fluidité et fiabilité.

L’analyse de cet équipement met en lumière ses principales caractéristiques, en détaillant les composants qui assurent son fonctionnement optimal. Chaque pièce joue un rôle spécifique, contribuant à la performance globale et à la durabilité de l’appareil.

Grâce à une conception soigneusement étudiée, cet outil offre des possibilités d’ajustement et de personnalisation pour répondre aux exigences variées des utilisateurs. Son architecture pratique facilite également les opérations de maintenance régulières, garantissant un rendement constant sur le long terme.

Comprendre le fonctionnement des tours à frein

Les machines dédiées à la rectification et à l’ajustement des surfaces mécaniques jouent un rôle crucial dans la maintenance industrielle. Leur conception repose sur une combinaison de précision et de robustesse, permettant d’obtenir des résultats uniformes et fiables.

Pour comprendre leur fonctionnement, il est important d’examiner les mécanismes qui coordonnent leurs différents éléments. Ces dispositifs utilisent un système de rotation contrôlée et des outils ajustables pour garantir une manipulation précise des surfaces techniques.

Les réglages disponibles permettent d’adapter l’appareil à divers besoins, rendant son utilisation polyvalente dans de nombreux contextes. Une bonne compréhension de ses principes fondamentaux est essentielle pour optimiser son utilisation et prolonger sa durée de vie.

Pièces essentielles pour une réparation efficace

La maintenance d’un appareil mécanique nécessite une connaissance approfondie des éléments qui le composent. Chaque composant joue un rôle clé dans le bon déroulement des réparations et garantit des résultats durables.

Voici un aperçu des éléments indispensables, ainsi que leurs fonctions principales, pour assurer une remise en état optimale :

| Élément | Fonction |

|---|---|

| Dispositif rotatif | Assure une rotation régulière pour un travail précis. |

| Système d’ajustement | Permet de régler l’appareil en fonction des besoins spécifiques. |

| Support de fixation | Maintient les pièces en place pour garantir une manipulation sécurisée. |

| Outil de coupe | Intervient directement dans le processus pour travailler les surfaces avec précision. |

Ces composants, bien entretenus et correctement utilisés, forment une base solide pour réaliser des réparations efficaces et fiables, tout en minimisant les risques de dysfonctionnement.

Conseils pour prolonger la durée de vie

Pour garantir le bon fonctionnement d’un équipement mécanique et éviter les pannes prématurées, il est essentiel d’adopter des pratiques de maintenance adaptées. Un entretien régulier et des précautions simples peuvent significativement améliorer la durabilité de vos outils.

Maintenir une propreté optimale

Un appareil propre fonctionne plus efficacement. Nettoyez régulièrement toutes les surfaces, en particulier celles exposées aux résidus et à la poussière. Utilisez des produits spécifiques pour éliminer les particules sans endommager les composants sensibles.

Lubrification et ajustements

Un graissage adéquat des pièces mobiles réduit l’usure et améliore la fluidité des opérations. Vérifiez les ajustements périodiquement pour vous assurer que chaque élément est correctement aligné et fonctionne comme prévu.

En suivant ces recommandations, vous réduirez non seulement les risques de dysfonctionnement, mais optimiserez également la performance globale de votre appareil tout au long de sa durée d’utilisation.

Guide pour l’entretien régulier de l’appareil

Un entretien régulier est essentiel pour assurer la longévité et le bon fonctionnement d’un dispositif mécanique. En suivant des étapes simples, vous pouvez maintenir votre équipement en parfait état et éviter des réparations coûteuses.

Tout d’abord, il est important de vérifier et nettoyer les surfaces après chaque utilisation. Cela permet d’éliminer les résidus qui peuvent s’accumuler et nuire à la performance de l’appareil. Utilisez un chiffon doux et des produits adaptés pour ne pas endommager les composants.

Ensuite, inspectez régulièrement les pièces mobiles pour détecter tout signe d’usure ou de détérioration. Remplacez les éléments endommagés immédiatement afin de prévenir des problèmes plus graves. Un contrôle fréquent de la lubrification est également crucial pour réduire la friction et prolonger la durée de vie de l’équipement.

Enfin, conservez un calendrier d’entretien où vous noterez les dates et les actions effectuées. Cela vous aidera à suivre l’état général de l’appareil et à planifier les interventions nécessaires en temps voulu.

Avantages d’utiliser un schéma détaillé

Un schéma bien élaboré est un outil précieux lors de la maintenance et de la réparation d’un équipement technique. Il permet de visualiser clairement la configuration et les relations entre les différents composants, facilitant ainsi le travail des techniciens et des utilisateurs.

Voici quelques avantages d’un schéma détaillé :

- Clarté visuelle : Un aperçu graphique aide à comprendre la structure interne de l’appareil, rendant plus facile l’identification des pièces.

- Facilité d’utilisation : Les réparateurs peuvent se référer rapidement au schéma pour localiser les éléments spécifiques sans perdre de temps.

- Réduction des erreurs : En suivant un guide visuel, les risques de confusion lors des assemblages ou des réparations sont considérablement réduits.

- Formation : Les nouveaux utilisateurs peuvent apprendre plus rapidement en utilisant un schéma, ce qui augmente leur efficacité et leur confiance.

En somme, l’utilisation d’un schéma détaillé représente un atout majeur pour optimiser la maintenance et la réparation, tout en améliorant la compréhension des systèmes mécaniques complexes.