Schéma des pièces de tracteur Mitsubishi

La maintenance et la réparation des véhicules agricoles nécessitent une compréhension approfondie des différents éléments qui les composent. Connaître la disposition des principaux composants permet d’assurer un fonctionnement optimal et de prévenir les pannes inattendues. Cette connaissance est essentielle pour tout propriétaire ou technicien souhaitant maximiser la durée de vie de son équipement.

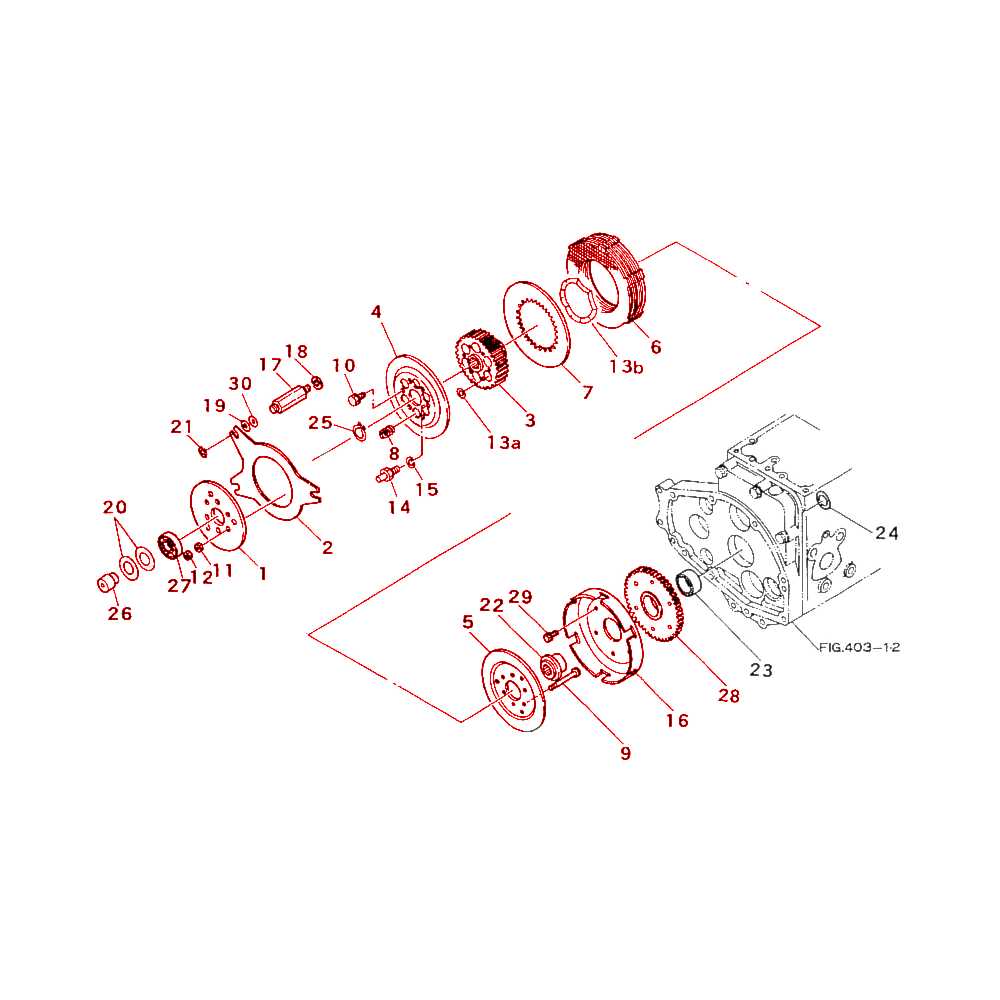

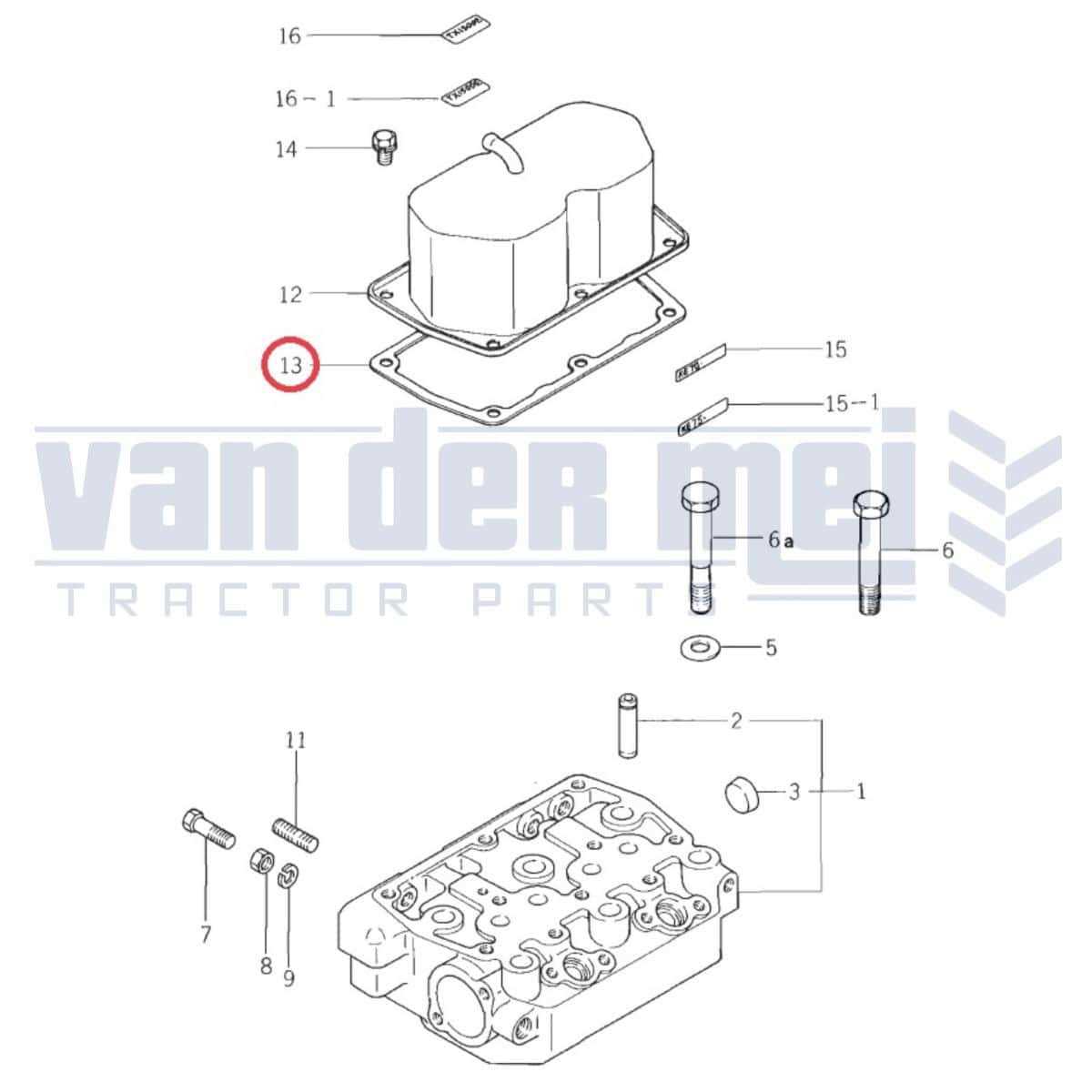

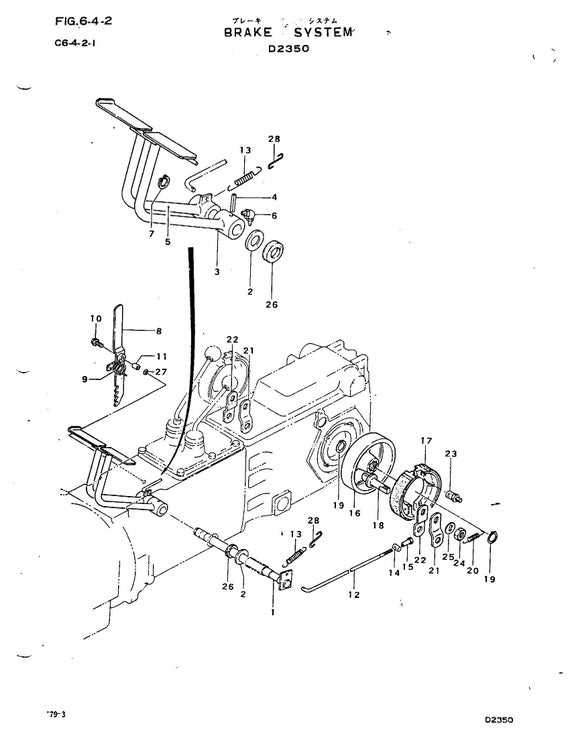

Les schémas détaillés jouent un rôle crucial dans cette démarche. Ils fournissent une vue d’ensemble des connexions et des pièces internes, permettant une intervention plus rapide et plus efficace. Ces informations sont indispensables pour ceux qui travaillent sur ces machines complexes, offrant des repères clairs pour l’assemblage et le démontage des différentes sections.

En explorant ces illustrations techniques, on peut mieux comprendre le fonctionnement de chaque système, des moteurs aux éléments de transmission, en passant par les systèmes de contrôle. Cette approche détaillée facilite non seulement la réparation, mais aide aussi à diagnostiquer les problèmes avant qu’ils ne deviennent critiques.

Schéma des composants principaux du tracteur Mitsubishi

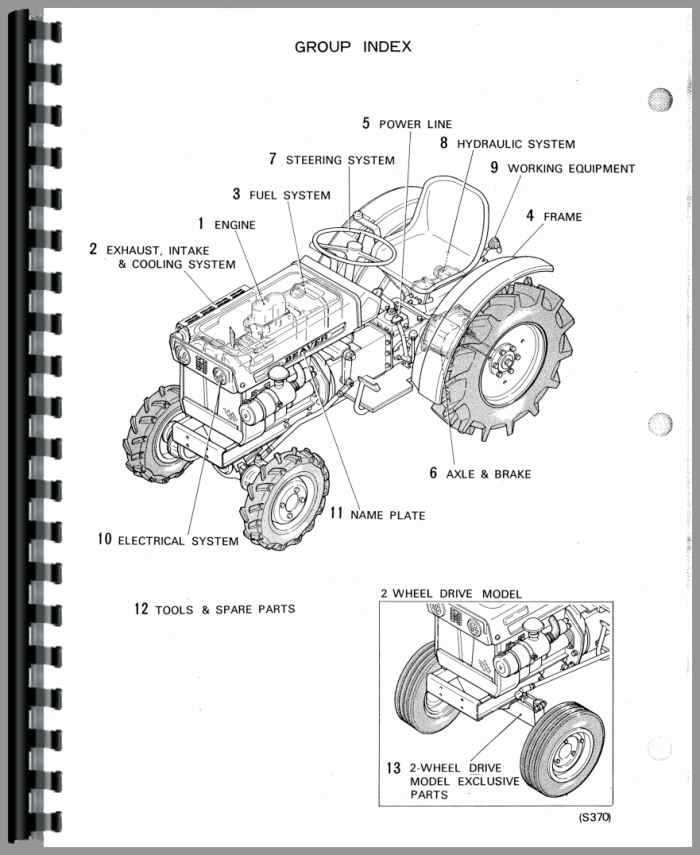

Comprendre l’assemblage des éléments clés d’un véhicule agricole est essentiel pour une maintenance efficace et durable. Chaque composant joue un rôle fondamental dans le bon fonctionnement de la machine, et leur agencement doit être parfaitement maîtrisé pour éviter des erreurs lors des réparations ou des ajustements. Un schéma bien détaillé permet de visualiser la disposition et les connexions entre ces éléments, facilitant ainsi leur gestion.

Les principales sections du véhicule incluent le moteur, les systèmes de transmission, les commandes et les dispositifs de direction. Chaque partie est reliée de manière précise, et un diagramme fonctionnel met en évidence ces relations. Ces informations sont cruciales pour identifier rapidement les zones nécessitant un entretien ou une réparation.

Les illustrations techniques permettent aussi de suivre étape par étape le démontage et l’assemblage des composants. En comprenant le rôle spécifique de chaque élément et leur interaction, il devient plus facile d’intervenir de manière ciblée, réduisant ainsi le temps de réparation et améliorant la fiabilité de l’équipement à long terme.

Analyse des systèmes moteurs et transmissions

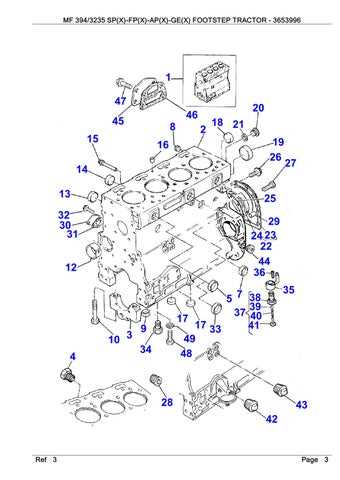

Les moteurs et les transmissions sont au cœur du fonctionnement de tout véhicule agricole. Leur rôle est de transformer l’énergie et de la transmettre aux différentes parties du système, permettant ainsi à la machine d’accomplir ses tâches. Une compréhension approfondie de leur structure et de leur fonctionnement est cruciale pour optimiser les performances et prolonger la durée de vie de l’équipement.

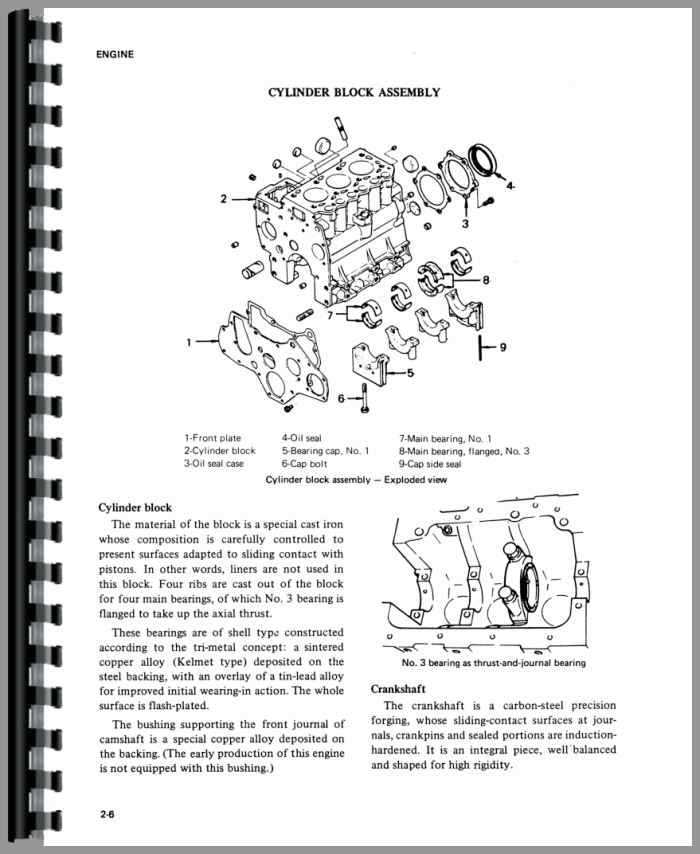

Le moteur : coeur de l’énergie

Le moteur est responsable de la génération de la puissance nécessaire au déplacement et à l’exécution des différentes fonctions. Il comprend plusieurs composants clés, dont le bloc moteur, les pistons, et le système d’allumage. Chaque élément doit être en parfait état de fonctionnement pour assurer une performance optimale. Un entretien régulier, tel que le contrôle des filtres et de l’huile, permet de maintenir l’efficacité du moteur à long terme.

Le système de transmission : transfert de puissance

La transmission joue un rôle essentiel en transmettant la puissance du moteur aux roues et aux autres systèmes du véhicule. Cela comprend des composants comme l’embrayage, les boîtes de vitesses, et les différentiels. Une bonne gestion de ces systèmes permet de maintenir une traction constante et d’optimiser l’efficacité énergétique. Une analyse régulière de la transmission permet de détecter toute usure prématurée et d’intervenir rapidement avant des défaillances majeures.

Réparation et entretien des pièces courantes

Pour assurer une performance optimale et une longévité maximale de tout équipement agricole, il est crucial de maintenir et de réparer régulièrement les éléments les plus sollicités. Ces pièces essentielles, soumises à des conditions de travail intensives, doivent être vérifiées périodiquement pour éviter les pannes inattendues et garantir une efficacité continue.

Un entretien préventif permet de détecter les signes d’usure avant qu’ils n’affectent gravement le fonctionnement de la machine. Il est important de contrôler des éléments comme les filtres, les courroies, les systèmes hydrauliques et les dispositifs de direction. En procédant à un nettoyage et à un remplacement réguliers de ces composants, on prévient des défaillances majeures qui pourraient entraîner des réparations coûteuses et des arrêts prolongés.

Les réparations courantes incluent le remplacement de joints usés, le resserrement des vis, la vérification des niveaux de fluide et le contrôle de la pression des pneus. Ces actions simples mais efficaces permettent de maintenir les équipements en bon état de marche et d’éviter des interventions complexes à l’avenir.